Robotyzacja pakowania

Robotyzacja pakowania to proces, który znacząco wpływa na efektywność produkcji w różnych branżach. Wprowadzenie robotów do linii pakujących pozwala na automatyzację wielu czynności, które wcześniej były wykonywane ręcznie. Dzięki temu przedsiębiorstwa mogą zwiększyć wydajność, skracając czas potrzebny na pakowanie produktów. Roboty są w stanie pracować nieprzerwanie przez długi czas, co przekłada się na większą ilość zapakowanych towarów w krótszym okresie. Automatyzacja procesu pakowania zmniejsza również ryzyko błędów ludzkich, co jest istotne w kontekście zachowania wysokiej jakości produktów. Dodatkowo, robotyzacja pozwala na lepsze zarządzanie zasobami, ponieważ maszyny mogą być programowane do pracy z różnymi rodzajami opakowań i produktów. W rezultacie firmy mogą dostosować swoje linie produkcyjne do zmieniających się potrzeb rynku, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym.

Jakie są zalety i wady robotyzacji pakowania

Robotyzacja pakowania niesie ze sobą wiele korzyści, ale także pewne wyzwania, które warto rozważyć przed podjęciem decyzji o automatyzacji. Do głównych zalet należy zwiększona wydajność produkcji, która wynika z możliwości pracy robotów przez całą dobę bez przerw. Roboty są także bardziej precyzyjne niż ludzie, co minimalizuje ryzyko uszkodzeń produktów podczas pakowania. Kolejnym atutem jest możliwość dostosowywania procesów do różnych typów produktów i opakowań, co czyni je niezwykle elastycznymi narzędziami w produkcji. Z drugiej strony, wdrożenie robotyzacji wiąże się z wysokimi kosztami początkowymi związanymi z zakupem i instalacją sprzętu oraz szkoleniem personelu. Ponadto istnieje obawa przed utratą miejsc pracy dla pracowników zajmujących się ręcznym pakowaniem. Warto również pamiętać o konieczności regularnego serwisowania i konserwacji maszyn, co może generować dodatkowe koszty.

Jakie technologie są wykorzystywane w robotyzacji pakowania

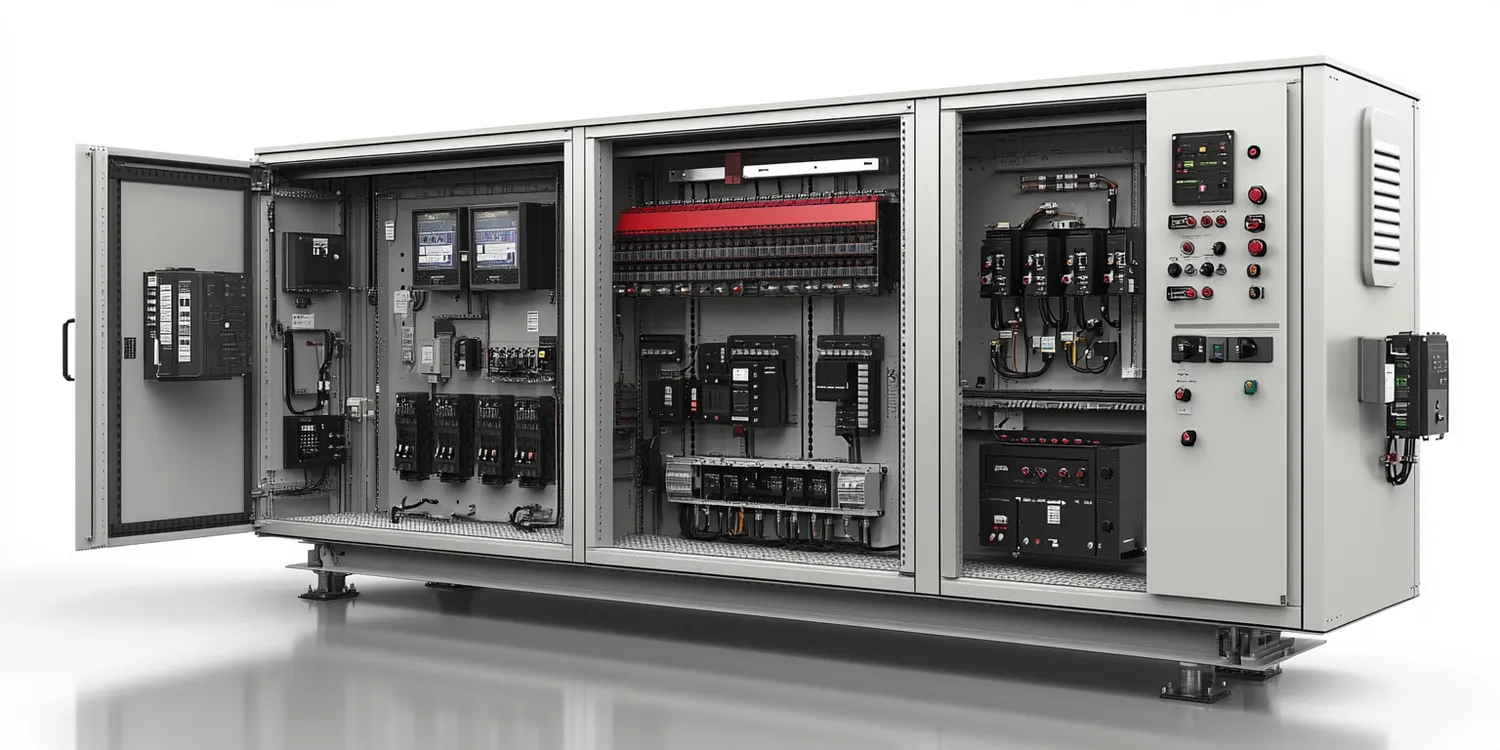

W dzisiejszych czasach robotyzacja pakowania opiera się na zaawansowanych technologiach, które umożliwiają automatyzację wielu procesów związanych z pakowaniem produktów. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania związane z pakowaniem, takie jak układanie produktów w kartonach czy etykietowanie. Wiele firm korzysta także z systemów wizji komputerowej, które pozwalają na kontrolę jakości produktów oraz ich prawidłowe umiejscowienie w opakowaniu. Technologia sztucznej inteligencji odgrywa kluczową rolę w optymalizacji procesów pakowania poprzez analizę danych oraz uczenie maszynowe, co pozwala na dostosowywanie działań robotów do zmieniających się warunków produkcyjnych. Dodatkowo coraz częściej stosowane są rozwiązania mobilne, takie jak autonomiczne pojazdy transportowe, które mogą przewozić produkty między różnymi stacjami roboczymi. Warto również wspomnieć o zastosowaniu Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie procesami pakowania w czasie rzeczywistym.

Jak wdrożyć robotyzację pakowania w firmie

Wdrożenie robotyzacji pakowania w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest dokładna ocena aktualnych procesów pakowania oraz identyfikacja obszarów, które można usprawnić dzięki automatyzacji. Ważne jest również określenie celów wdrożenia robotyzacji oraz budżetu przeznaczonego na ten projekt. Następnie warto przeprowadzić badania rynku dotyczące dostępnych technologii i rozwiązań, które najlepiej odpowiadają specyfice działalności firmy. Po wyborze odpowiednich urządzeń i systemów należy zaplanować ich integrację z istniejącymi liniami produkcyjnymi oraz szkolenie pracowników obsługujących nowe technologie. Kluczowym elementem jest także monitorowanie wyników po wdrożeniu robotyzacji oraz bieżąca analiza efektywności nowych rozwiązań. Regularne dostosowywanie procesów do zmieniających się warunków rynkowych oraz potrzeb klientów pozwoli na maksymalne wykorzystanie potencjału automatyzacji w zakresie pakowania produktów.

Jak robotyzacja pakowania wpływa na jakość produktów

Robotyzacja pakowania ma istotny wpływ na jakość produktów, co jest kluczowe dla utrzymania konkurencyjności na rynku. Dzięki zastosowaniu robotów w procesie pakowania można znacznie zredukować ryzyko uszkodzeń towarów, które często występuje podczas ręcznego pakowania. Roboty są zaprogramowane do wykonywania zadań z dużą precyzją, co pozwala na dokładne umieszczanie produktów w opakowaniach oraz ich staranne zabezpieczanie. W przypadku delikatnych towarów, takich jak elektronika czy produkty spożywcze, precyzyjne pakowanie jest niezwykle ważne, aby uniknąć strat i reklamacji. Dodatkowo, automatyzacja procesu pakowania umożliwia lepszą kontrolę jakości, ponieważ wiele nowoczesnych systemów wyposażonych jest w czujniki i kamery, które monitorują każdy etap pakowania. Dzięki temu możliwe jest natychmiastowe wykrywanie błędów i podejmowanie odpowiednich działań korygujących. Robotyzacja pozwala także na stosowanie bardziej zaawansowanych materiałów opakowaniowych, co może przyczynić się do poprawy trwałości i estetyki produktów.

Jakie branże korzystają z robotyzacji pakowania

Robotyzacja pakowania znajduje zastosowanie w wielu branżach, co świadczy o jej wszechstronności i korzyściach płynących z automatyzacji procesów produkcyjnych. Przemysł spożywczy to jedna z najważniejszych dziedzin, w której roboty są wykorzystywane do pakowania żywności, napojów oraz innych produktów konsumpcyjnych. Dzięki automatyzacji możliwe jest szybkie i efektywne pakowanie dużych ilości towarów, co jest kluczowe w obliczu rosnącego zapotrzebowania na produkty spożywcze. Kolejną branżą, która korzysta z robotyzacji pakowania, jest przemysł farmaceutyczny. W tym przypadku szczególnie ważna jest precyzja oraz przestrzeganie rygorystycznych norm jakościowych. Roboty pomagają w automatyzacji procesów takich jak etykietowanie czy pakowanie leków w opakowania jednostkowe. Przemysł kosmetyczny również dostrzega korzyści płynące z robotyzacji, zwłaszcza w kontekście pakowania kosmetyków i perfum. Roboty mogą być wykorzystywane do układania produktów w kartonach oraz przygotowywania zestawów promocyjnych.

Jakie są przyszłe trendy w robotyzacji pakowania

Przyszłość robotyzacji pakowania zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych trendów jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w systemach pakujących. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie danych historycznych oraz dostosowywać swoje działania do zmieniających się warunków produkcyjnych. Kolejnym istotnym kierunkiem rozwoju jest zwiększenie elastyczności systemów pakujących, co pozwoli na łatwe dostosowywanie linii produkcyjnych do różnych typów produktów oraz zmieniających się potrzeb klientów. W miarę jak rośnie znaczenie zrównoważonego rozwoju, coraz więcej firm zaczyna inwestować w ekologiczne rozwiązania opakowaniowe oraz technologie redukujące odpady związane z procesem pakowania. Automatyzacja będzie również wspierać rozwój e-commerce poprzez szybsze i bardziej efektywne realizowanie zamówień online. Warto również zauważyć rosnącą popularność robotów współpracujących (cobots), które mogą pracować obok ludzi i wspierać ich w codziennych zadaniach bez konieczności pełnej automatyzacji linii produkcyjnej.

Jakie wyzwania niesie ze sobą robotyzacja pakowania

Chociaż robotyzacja pakowania przynosi wiele korzyści, wiąże się również z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić przed podjęciem decyzji o automatyzacji. Jednym z głównych problemów są wysokie koszty początkowe związane z zakupem sprzętu oraz jego integracją z istniejącymi systemami produkcyjnymi. Firmy muszą także inwestować w szkolenia dla pracowników, aby zapewnić im odpowiednie umiejętności do obsługi nowych technologii. Ponadto wdrożenie robotyzacji może prowadzić do obaw dotyczących utraty miejsc pracy dla pracowników zajmujących się ręcznym pakowaniem. Choć automatyzacja może zwiększyć wydajność produkcji, niektóre stanowiska mogą stać się zbędne lub wymagać przekształcenia w nowe role związane z obsługą maszyn. Kolejnym wyzwaniem jest konieczność regularnego serwisowania i konserwacji sprzętu, co może generować dodatkowe koszty operacyjne. Firmy muszą również dbać o bezpieczeństwo pracy przy wdrażaniu nowych technologii oraz zapewnić odpowiednie procedury ochrony zdrowia dla pracowników współpracujących z robotami.

Jakie są przykłady firm stosujących robotyzację pakowania

Wiele znanych firm na całym świecie wdrożyło robotyzację pakowania jako część swojej strategii operacyjnej, co przyczyniło się do zwiększenia efektywności produkcji oraz poprawy jakości usług. Na przykład Amazon wykorzystuje zaawansowane systemy automatyczne do szybkiego sortowania i pakowania zamówień klientów w swoich centrach dystrybucyjnych. Dzięki temu firma może szybko realizować zamówienia i dostarczać je do klientów w krótkim czasie. W branży spożywczej Coca-Cola również korzysta z robotyzacji pakowania, aby zwiększyć wydajność linii produkcyjnych i zapewnić wysoką jakość swoich napojów. Roboty są wykorzystywane do etykietowania butelek oraz ich układania w kartonach przed transportem do sklepów. W przemyśle farmaceutycznym firmy takie jak Pfizer stosują automatyczne systemy pakujące do precyzyjnego umieszczania leków w opakowaniach jednostkowych oraz ich etykietowania zgodnie z rygorystycznymi normami jakościowymi. Również Procter & Gamble wdraża rozwiązania robotyczne w swoich zakładach produkcyjnych, aby usprawnić procesy związane z pakowaniem detergentów i innych produktów gospodarstwa domowego.

Jakie są koszty związane z wdrożeniem robotyzacji pakowania