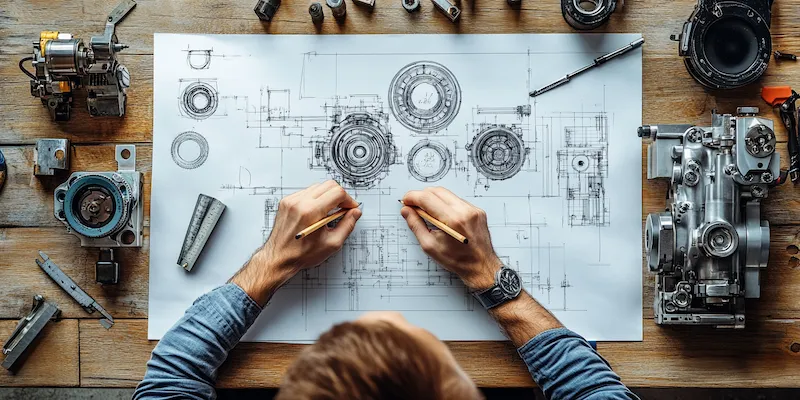

Projektowanie układów sterowania maszyn

Projektowanie układów sterowania maszyn to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim istotne jest zrozumienie funkcji maszyny oraz jej przeznaczenia, co pozwala na dobór odpowiednich komponentów i technologii. W tym kontekście należy zwrócić uwagę na wymagania dotyczące wydajności, precyzji oraz niezawodności systemu. Kolejnym ważnym elementem jest analiza środowiska pracy maszyny, w tym warunków atmosferycznych, które mogą wpływać na działanie układu. Należy również rozważyć kwestie bezpieczeństwa, zarówno dla operatorów, jak i dla samej maszyny. Właściwe projektowanie układów sterowania powinno obejmować także aspekty ergonomiczne, aby zapewnić wygodę i efektywność pracy.

Jakie technologie są najczęściej stosowane w projektowaniu układów sterowania maszyn

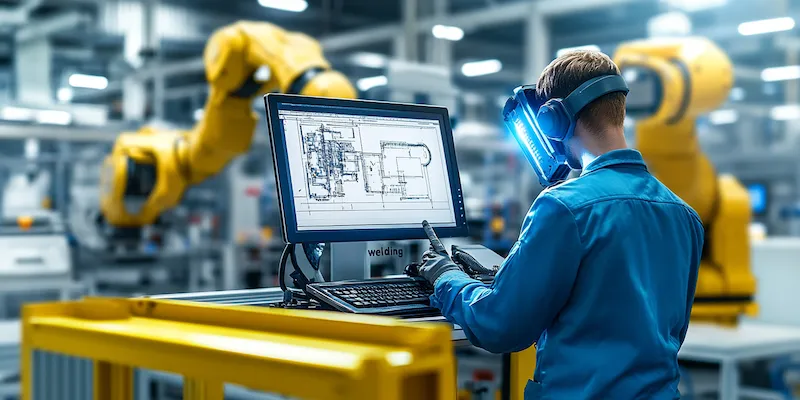

W projektowaniu układów sterowania maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i funkcjonalność systemów. Jednym z najpopularniejszych rozwiązań są programowalne sterowniki logiczne (PLC), które umożliwiają elastyczne programowanie i dostosowywanie układów do różnych potrzeb produkcyjnych. Oprócz PLC coraz częściej stosuje się systemy SCADA, które pozwalają na zdalne monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym. Warto także zwrócić uwagę na rozwój technologii IoT, która umożliwia integrację maszyn z siecią internetową, co otwiera nowe możliwości w zakresie analizy danych i optymalizacji procesów. Również wykorzystanie sztucznej inteligencji w projektowaniu układów sterowania staje się coraz bardziej powszechne, co pozwala na automatyzację wielu procesów oraz zwiększenie ich efektywności.

Jakie wyzwania stoją przed inżynierami w projektowaniu układów sterowania maszyn

Inżynierowie zajmujący się projektowaniem układów sterowania maszyn napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z głównych problemów jest konieczność dostosowania systemu do szybko zmieniających się wymagań rynku oraz technologii. W miarę jak pojawiają się nowe rozwiązania i innowacje, inżynierowie muszą być elastyczni i gotowi do adaptacji swoich projektów. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa zarówno dla operatorów, jak i dla samego sprzętu. Wymaga to nie tylko znajomości przepisów prawnych, ale także umiejętności przewidywania potencjalnych zagrożeń związanych z eksploatacją maszyny. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpływać na jakość projektu.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu układów sterowania maszyn

Przyszłość projektowania układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu znaczeniu automatyzacji w przemyśle. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach sterowania, co pozwoli na jeszcze większą automatyzację oraz optymalizację działań produkcyjnych. Dzięki analizie dużych zbiorów danych możliwe będzie przewidywanie awarii czy optymalizacja procesów w czasie rzeczywistym. Również rozwój technologii Internetu Rzeczy (IoT) otwiera nowe możliwości w zakresie monitorowania i zarządzania maszynami na odległość, co zwiększa efektywność operacyjną oraz redukuje koszty utrzymania. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami w projektowaniu układów sterowania, co wiąże się z dążeniem do zmniejszenia wpływu przemysłu na środowisko naturalne.

Jakie umiejętności są niezbędne w projektowaniu układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, inżynierowie muszą posiadać szereg kluczowych umiejętności, które pozwolą im na efektywne wykonywanie swoich zadań. Przede wszystkim niezbędna jest solidna wiedza z zakresu elektrotechniki oraz automatyki, co stanowi fundament dla zrozumienia działania systemów sterowania. Umiejętność programowania jest równie istotna, zwłaszcza w kontekście pracy z programowalnymi sterownikami logicznymi (PLC) oraz systemami SCADA. Inżynierowie powinni być zaznajomieni z różnymi językami programowania, takimi jak Ladder Logic czy Structured Text, aby móc dostosować oprogramowanie do specyficznych potrzeb maszyny. Dodatkowo umiejętności analityczne są kluczowe, ponieważ projektowanie układów wymaga zdolności do rozwiązywania problemów oraz podejmowania decyzji opartych na danych. Komunikacja interpersonalna również odgrywa ważną rolę, ponieważ inżynierowie często współpracują z innymi specjalistami i muszą potrafić jasno przekazywać swoje pomysły oraz rozwiązania.

Jakie są najczęstsze błędy w projektowaniu układów sterowania maszyn

Podczas projektowania układów sterowania maszyn inżynierowie mogą napotkać wiele pułapek, które prowadzą do błędów mogących wpłynąć na działanie całego systemu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań funkcjonalnych maszyny, co może prowadzić do niewłaściwego doboru komponentów lub technologii. Często zdarza się również pomijanie analizy ryzyka, co może skutkować poważnymi problemami związanymi z bezpieczeństwem użytkowników oraz awariami sprzętu. Kolejnym powszechnym błędem jest brak dokumentacji technicznej, która jest niezbędna do późniejszej konserwacji i serwisowania systemu. Niewłaściwe testowanie układów przed ich wdrożeniem to kolejny istotny problem, który może prowadzić do nieprzewidzianych awarii w trakcie eksploatacji. Warto także zwrócić uwagę na zaniedbanie aspektów ergonomicznych, co może wpływać na komfort pracy operatorów i ich wydajność.

Jakie są najlepsze praktyki w projektowaniu układów sterowania maszyn

Aby osiągnąć sukces w projektowaniu układów sterowania maszyn, warto stosować sprawdzone praktyki, które przyczyniają się do poprawy jakości i efektywności projektów. Przede wszystkim kluczowe jest dokładne określenie wymagań funkcjonalnych oraz specyfikacji technicznych na początku procesu projektowego. Umożliwia to lepsze dopasowanie rozwiązań do potrzeb użytkownika oraz minimalizuje ryzyko wystąpienia problemów w późniejszych etapach. Rekomenduje się także przeprowadzanie analizy ryzyka na każdym etapie projektu, aby zidentyfikować potencjalne zagrożenia i opracować strategie ich minimalizacji. Warto również korzystać z symulacji komputerowych i prototypowania, co pozwala na przetestowanie różnych rozwiązań przed ich wdrożeniem w rzeczywistych warunkach. Dobrą praktyką jest także regularne dokumentowanie postępów prac oraz tworzenie szczegółowej dokumentacji technicznej, co ułatwia przyszłe prace konserwacyjne i serwisowe.

Jakie są zastosowania układów sterowania maszyn w różnych branżach

Układy sterowania maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola staje się coraz bardziej znacząca wraz z postępem technologicznym. W przemyśle produkcyjnym układy te są wykorzystywane do automatyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W sektorze motoryzacyjnym układy sterowania są kluczowe dla zapewnienia precyzyjnego działania robotów przemysłowych oraz linii montażowych. W branży spożywczej automatyzacja procesów pakowania czy kontroli jakości również opiera się na zaawansowanych systemach sterujących. Z kolei w energetyce układy te służą do monitorowania i zarządzania procesami produkcji energii elektrycznej oraz jej dystrybucji. W medycynie zastosowanie układów sterowania można zauważyć w urządzeniach diagnostycznych oraz systemach wspomagających pracę szpitali.

Jakie są różnice między tradycyjnymi a nowoczesnymi układami sterowania maszyn

Różnice między tradycyjnymi a nowoczesnymi układami sterowania maszyn są znaczące i mają wpływ na sposób działania systemów przemysłowych. Tradycyjne układy często opierały się na prostych komponentach elektronicznych oraz mechanicznych elementach sterujących, co ograniczało ich elastyczność i możliwości adaptacyjne do zmieniających się warunków produkcji. Nowoczesne systemy natomiast korzystają z zaawansowanych technologii cyfrowych, takich jak programowalne sterowniki logiczne (PLC), które umożliwiają elastyczne programowanie oraz łatwe dostosowywanie do różnych procesów produkcyjnych. Ponadto nowoczesne układy często integrują technologie IoT, co pozwala na zdalne monitorowanie i zarządzanie maszynami poprzez internet. Dzięki temu możliwe jest zbieranie danych o wydajności maszyn oraz ich analizowanie w czasie rzeczywistym, co przyczynia się do optymalizacji procesów produkcyjnych.

Jakie są koszty związane z projektowaniem układów sterowania maszyn

Koszty związane z projektowaniem układów sterowania maszyn mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy wymagania dotyczące wydajności i bezpieczeństwa. Na początku procesu projektowego należy uwzględnić koszty związane z badaniami i analizą wymagań funkcjonalnych maszyny, co stanowi podstawę dla dalszych działań inżynieryjnych. Następnie należy doliczyć wydatki związane z zakupem komponentów elektronicznych oraz mechanicznych elementów potrzebnych do budowy systemu sterującego. Koszt programowania oprogramowania dla PLC czy systemu SCADA również powinien być uwzględniony w budżecie projektu. Dodatkowo warto pamiętać o kosztach testowania i wdrażania systemu w rzeczywistych warunkach pracy, co często wiąże się z koniecznością przeprowadzenia szkoleń dla operatorów maszyn.