Projektowanie maszyn montażowych

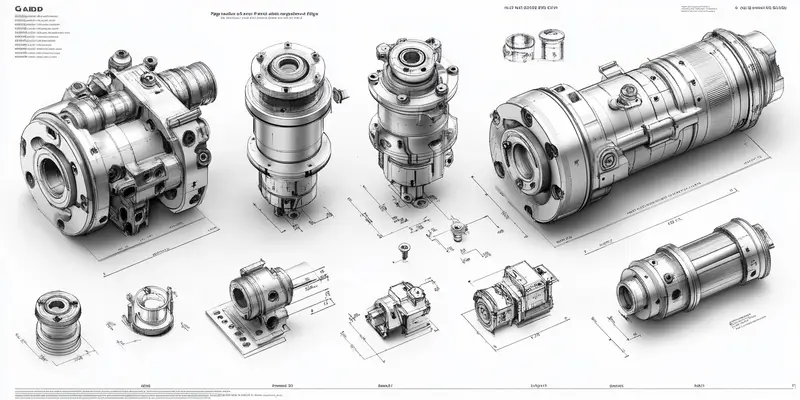

Projektowanie maszyn montażowych to proces, który wymaga starannego planowania i przemyślenia wielu aspektów technicznych oraz funkcjonalnych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań klienta oraz specyfikacji technicznych, które maszyna ma spełniać. Warto przeprowadzić dokładną analizę potrzeb, aby zrozumieć, jakie elementy będą montowane oraz jakie parametry wydajnościowe są oczekiwane. Następnie należy stworzyć koncepcję maszyny, która uwzględnia zarówno ergonomię pracy, jak i bezpieczeństwo użytkowników. Kolejnym etapem jest opracowanie szczegółowych rysunków technicznych oraz modeli 3D, co pozwala na wizualizację projektu i weryfikację jego wykonalności. W trakcie tego etapu inżynierowie często korzystają z oprogramowania CAD, które umożliwia precyzyjne modelowanie komponentów oraz symulację ich działania. Po zakończeniu fazy projektowania następuje etap prototypowania, w którym powstaje pierwsza wersja maszyny. Prototyp jest testowany pod kątem wydajności oraz niezawodności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jednym z kluczowych narzędzi są systemy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą łatwo wizualizować projekt oraz identyfikować potencjalne problemy jeszcze przed rozpoczęciem budowy maszyny. Kolejną istotną technologią są symulatory, które pozwalają na testowanie działania maszyny w warunkach wirtualnych. Umożliwia to przeprowadzenie analizy wydajności oraz wykrycie ewentualnych błędów konstrukcyjnych bez konieczności budowy fizycznego prototypu. W ostatnich latach coraz większą rolę odgrywają również technologie automatyzacji i robotyzacji, które pozwalają na zwiększenie wydajności linii montażowych. Maszyny wyposażone w roboty przemysłowe mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co przekłada się na oszczędność czasu i kosztów produkcji. Dodatkowo zastosowanie sztucznej inteligencji w procesie projektowania umożliwia optymalizację parametrów pracy maszyn oraz przewidywanie awarii, co zwiększa niezawodność całego systemu montażowego.

Jakie są najczęstsze wyzwania podczas projektowania maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na finalny efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyny do specyficznych potrzeb klienta oraz wymagań branży, w której będzie ona używana. Każda linia produkcyjna ma swoje unikalne cechy, a inżynierowie muszą znaleźć równowagę pomiędzy elastycznością a wydajnością maszyny. Kolejnym wyzwaniem jest integracja różnych technologii i komponentów w jedną spójną całość. Często konieczne jest połączenie elementów mechanicznych z elektroniką oraz systemami automatyki, co wymaga ścisłej współpracy między różnymi zespołami projektowymi. Dodatkowo inżynierowie muszą zwrócić uwagę na aspekty związane z bezpieczeństwem użytkowników oraz zgodnością z normami prawnymi i regulacjami branżowymi. W przypadku awarii lub problemów technicznych niezbędna jest szybka reakcja oraz możliwość modyfikacji projektu bez znacznych opóźnień w produkcji. Również zmieniające się wymagania rynku mogą stanowić wyzwanie dla zespołów projektowych, które muszą być gotowe do szybkiego dostosowywania swoich rozwiązań do nowych trendów i technologii.

Jakie umiejętności są niezbędne do pracy przy projektowaniu maszyn montażowych

Aby skutecznie uczestniczyć w procesie projektowania maszyn montażowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na właściwe dobieranie komponentów do konstrukcji maszyny. Umiejętność obsługi oprogramowania CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych niezbędnych do realizacji projektu. Wiedza z zakresu automatyki i elektroniki również odgrywa kluczową rolę, gdyż wiele nowoczesnych maszyn montażowych jest wyposażonych w zaawansowane systemy sterowania i monitorowania pracy. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak umiejętność pracy w zespole oraz komunikacji z innymi specjalistami zaangażowanymi w projekt. Często konieczne jest współdziałanie z przedstawicielami działu produkcji czy jakości, co wymaga zdolności do słuchania i rozumienia ich potrzeb oraz oczekiwań. Kreatywność i zdolność do rozwiązywania problemów to kolejne kluczowe cechy inżyniera zajmującego się projektowaniem maszyn montażowych.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

W ostatnich latach projektowanie maszyn montażowych ewoluuje w kierunku coraz bardziej zaawansowanych technologii oraz rozwiązań, które mają na celu zwiększenie efektywności i elastyczności produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów montażowych, która pozwala na znaczne przyspieszenie produkcji oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych do linii montażowych staje się standardem, a ich programowanie oraz integracja z systemami zarządzania produkcją to kluczowe umiejętności dla inżynierów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz dostosowywanie parametrów pracy do zmieniających się warunków produkcji. Również Internet Rzeczy (IoT) odgrywa coraz większą rolę w projektowaniu maszyn montażowych, umożliwiając zdalne monitorowanie i zarządzanie urządzeniami. Dzięki temu inżynierowie mogą szybko reagować na problemy oraz wprowadzać zmiany w czasie rzeczywistym, co znacząco zwiększa wydajność linii produkcyjnych. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w projektowaniu maszyn montażowych.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały. Na początku procesu projektowania istotne jest określenie budżetu, który będzie dostępny na realizację projektu. Koszty mogą obejmować zarówno wynagrodzenia zespołu inżynierów, jak i wydatki na oprogramowanie CAD czy symulatory. W przypadku bardziej zaawansowanych technologii, takich jak robotyka czy sztuczna inteligencja, koszty te mogą wzrosnąć znacząco. Dodatkowo należy uwzględnić wydatki związane z prototypowaniem oraz testowaniem maszyny, które są niezbędne do zapewnienia jej funkcjonalności i bezpieczeństwa. Warto również pamiętać o kosztach związanych z późniejszym serwisowaniem maszyny oraz ewentualnymi modyfikacjami, które mogą być konieczne w miarę zmieniających się potrzeb rynku. Koszty eksploatacji maszyny również powinny być brane pod uwagę już na etapie projektowania, ponieważ wpływają na całkowity koszt posiadania urządzenia przez firmę.

Jakie są kluczowe czynniki wpływające na jakość maszyn montażowych

Jakość maszyn montażowych jest kluczowym czynnikiem decydującym o ich wydajności oraz niezawodności w trakcie pracy. Istnieje wiele czynników wpływających na jakość tych urządzeń, a jednym z najważniejszych jest dobór odpowiednich materiałów do konstrukcji maszyny. Materiały muszą charakteryzować się wysoką wytrzymałością oraz odpornością na zużycie, aby zapewnić długotrwałą eksploatację maszyny bez awarii. Kolejnym istotnym aspektem jest precyzyjne wykonanie wszystkich komponentów maszyny, co wymaga zastosowania nowoczesnych technologii produkcyjnych oraz ścisłej kontroli jakości podczas procesu wytwarzania. Ważna jest również odpowiednia kalibracja i regulacja elementów mechanicznych oraz elektronicznych, co ma kluczowe znaczenie dla prawidłowego działania maszyny. Dodatkowo warto zwrócić uwagę na ergonomię pracy i bezpieczeństwo użytkowników, które powinny być integralną częścią projektu. Maszyna powinna być zaprojektowana tak, aby minimalizować ryzyko wystąpienia wypadków oraz ułatwiać obsługę przez operatorów.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii montażowych stanie się normą, a inżynierowie będą musieli dostosować swoje projekty do współpracy z różnorodnymi robotami przemysłowymi. Również sztuczna inteligencja będzie miała coraz większy wpływ na procesy projektowania i produkcji, umożliwiając optymalizację pracy maszyn oraz przewidywanie problemów technicznych jeszcze przed ich wystąpieniem. W kontekście globalizacji rynku coraz większe znaczenie nabiera elastyczność produkcji, co oznacza konieczność projektowania maszyn zdolnych do szybkiej adaptacji do zmieniających się warunków rynkowych i wymagań klientów. Zrównoważony rozwój stanie się kolejnym kluczowym aspektem projektowania maszyn montażowych; firmy będą musiały poszukiwać ekologicznych rozwiązań oraz ograniczać negatywny wpływ swojej działalności na środowisko naturalne.