Projektowanie maszyn do produkcji

Projektowanie maszyn do produkcji to proces, który wymaga staranności i przemyślenia wielu aspektów technicznych oraz funkcjonalnych. Kluczowym etapem jest analiza potrzeb i wymagań klienta, co pozwala na zrozumienie, jakie funkcje maszyna powinna spełniać. Następnie przeprowadza się badania rynku, aby zidentyfikować istniejące rozwiązania oraz luki, które można wykorzystać w nowym projekcie. Kolejnym krokiem jest stworzenie koncepcji maszyny, która uwzględnia zarówno aspekty techniczne, jak i ergonomiczne. W tym etapie ważne jest również zaplanowanie budżetu oraz harmonogramu prac. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, które obejmuje tworzenie rysunków technicznych oraz modeli 3D. Na tym etapie inżynierowie muszą również zwrócić uwagę na materiały, z których będzie wykonana maszyna, a także na technologie produkcji. Ostatecznie po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

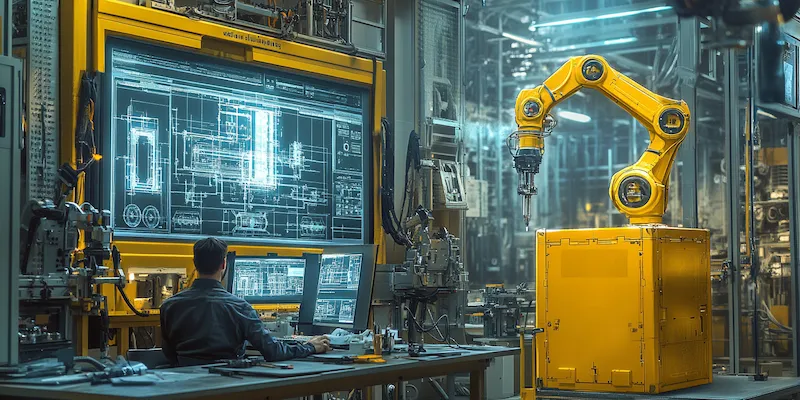

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala inżynierom na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja projektu przed rozpoczęciem produkcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia testowanie działania maszyny w wirtualnym środowisku. Dzięki symulacjom można przewidzieć potencjalne problemy oraz zoptymalizować parametry pracy maszyny. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie elementów maszyny i ich testowanie przed wdrożeniem do produkcji. Technologie automatyzacji i robotyzacji również mają ogromny wpływ na projektowanie maszyn do produkcji, ponieważ pozwalają na zwiększenie wydajności oraz redukcję kosztów operacyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz technologii. Klienci często oczekują innowacyjnych rozwiązań, co wymaga od projektantów ciągłego śledzenia trendów i nowinek technologicznych. Innym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyny przy jednoczesnym ograniczeniu kosztów produkcji. Inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz komponentów używanych w projekcie. Dodatkowo, skomplikowane procesy produkcyjne mogą prowadzić do problemów z synchronizacją różnych elementów maszyny, co może wpłynąć na jej wydajność. Warto również zauważyć, że wiele maszyn musi spełniać rygorystyczne normy bezpieczeństwa i ochrony środowiska, co dodatkowo komplikuje proces projektowania.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i materiałów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ to właśnie dzięki niemu inżynierowie mogą tworzyć precyzyjne modele 3D i dokumentację techniczną. Dodatkowo ważna jest znajomość technologii automatyzacji i robotyzacji, które stają się coraz bardziej powszechne w nowoczesnych zakładach produkcyjnych. Umiejętności analityczne są również kluczowe – inżynierowie muszą potrafić ocenić efektywność projektu oraz przewidywać potencjalne problemy podczas jego realizacji. Współpraca w zespole to kolejny istotny aspekt pracy nad projektem; inżynierowie często muszą komunikować się z innymi specjalistami, takimi jak programiści czy technicy serwisowi.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące zainteresowanie automatyzacją procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatyki pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dzięki temu maszyny stają się bardziej niezawodne i efektywne, co przekłada się na oszczędności dla przedsiębiorstw. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki czujnikom i systemom komunikacyjnym, inżynierowie mogą zbierać dane o pracy maszyn w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne problemy oraz optymalizację procesów. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju w projektowaniu maszyn. Firmy coraz częściej poszukują ekologicznych rozwiązań, które pozwalają na ograniczenie zużycia energii oraz minimalizację odpadów. W tym kontekście innowacyjne materiały oraz technologie produkcji stają się kluczowe dla przyszłości branży.

Jakie są najlepsze praktyki w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji to skomplikowany proces, który wymaga zastosowania najlepszych praktyk, aby osiągnąć sukces. Przede wszystkim kluczowe jest dokładne zdefiniowanie wymagań klienta oraz celów projektu. Współpraca z klientem na etapie planowania pozwala uniknąć nieporozumień i zapewnia, że finalny produkt spełni oczekiwania użytkowników. Kolejną ważną praktyką jest iteracyjne podejście do projektowania, które polega na ciągłym testowaniu i doskonaleniu prototypów. Dzięki temu inżynierowie mogą szybko identyfikować problemy i wprowadzać niezbędne zmiany przed rozpoczęciem produkcji seryjnej. Ważne jest także dokumentowanie wszystkich etapów procesu projektowego, co ułatwia późniejsze analizy oraz wprowadzanie poprawek. Dobrą praktyką jest również korzystanie z narzędzi do zarządzania projektami, które pozwalają na efektywne planowanie i koordynację działań zespołu. Warto również inwestować w szkolenia dla pracowników, aby zapewnić im dostęp do najnowszych technologii oraz metod pracy.

Jakie są różnice między projektowaniem maszyn a innymi dziedzinami inżynierii

Projektowanie maszyn do produkcji różni się od innych dziedzin inżynierii pod wieloma względami, co sprawia, że wymaga specyficznych umiejętności oraz podejścia. Przede wszystkim inżynierowie zajmujący się projektowaniem maszyn muszą mieć głęboką wiedzę na temat mechaniki oraz dynamiki ruchu, co jest kluczowe dla zapewnienia prawidłowego działania urządzeń. W przeciwieństwie do inżynierii elektrycznej czy budowlanej, gdzie dominują inne aspekty techniczne, projektanci maszyn muszą także uwzględniać kwestie związane z materiałami oraz ich właściwościami mechanicznymi. Ponadto proces projektowania maszyn często obejmuje integrację różnych systemów – mechanicznych, elektrycznych i informatycznych – co wymaga szerokiej wiedzy interdyscyplinarnej. Kolejną różnicą jest sposób podejścia do problemów; inżynierowie maszynowi często muszą myśleć w kategoriach funkcjonalności i wydajności urządzenia w kontekście jego zastosowania w przemyśle. W innych dziedzinach inżynierii może być większy nacisk na aspekty estetyczne lub ekologiczne.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie efektywności oraz redukcję kosztów operacyjnych. W miarę jak technologie sztucznej inteligencji stają się coraz bardziej zaawansowane, można spodziewać się ich szerszego zastosowania w projektowaniu maszyn – od analizy danych po autonomiczne systemy sterowania. Kolejnym ważnym trendem będzie rozwój technologii przyrostowych, takich jak druk 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych komponentów o niskim koszcie i dużej precyzji. Zrównoważony rozwój stanie się również kluczowym elementem przyszłych projektów; firmy będą dążyć do tworzenia maszyn energooszczędnych oraz wykorzystujących ekologiczne materiały. Wreszcie rosnące znaczenie cyfryzacji i IoT sprawi, że maszyny będą coraz bardziej „inteligentne”, zdolne do samodzielnego monitorowania swojego stanu oraz optymalizacji procesów produkcyjnych w czasie rzeczywistym.

Jakie są przykłady zastosowań maszyn w różnych branżach przemysłu

Maszyny zaprojektowane do produkcji znajdują zastosowanie w wielu branżach przemysłu, a ich różnorodność odzwierciedla potrzeby współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu pojazdów, spawania elementów karoserii czy lakierowania powierzchni; automatyzacja tych procesów znacząco zwiększa wydajność linii produkcyjnych. W branży spożywczej maszyny służą do pakowania produktów, mieszania składników czy pasteurizacji żywności; ich precyzyjne działanie jest kluczowe dla zapewnienia jakości i bezpieczeństwa żywności. Przemysł elektroniczny korzysta z zaawansowanych maszyn do montażu komponentów elektronicznych oraz testowania gotowych produktów; tutaj szczególnie istotna jest dokładność i powtarzalność procesów produkcyjnych. W sektorze budowlanym maszyny takie jak dźwigi czy betoniarki odgrywają kluczową rolę w realizacji skomplikowanych projektów budowlanych; ich niezawodność wpływa bezpośrednio na terminowość wykonania robót budowlanych. Również przemysł farmaceutyczny korzysta z zaawansowanych technologii przy produkcji leków; maszyny te muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa zdrowotnego.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny do produkcji

Inwestycja w nowoczesne maszyny do produkcji przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach przemysłu. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością i dokładnością działania niż starsze modele; dzięki temu możliwe jest zwiększenie tempa produkcji przy jednoczesnym zachowaniu wysokiej jakości produktów końcowych. Dodatkowo nowoczesne technologie często wiążą się z mniejszym zużyciem energii oraz surowców, co przekłada się na obniżenie kosztów operacyjnych firmy.