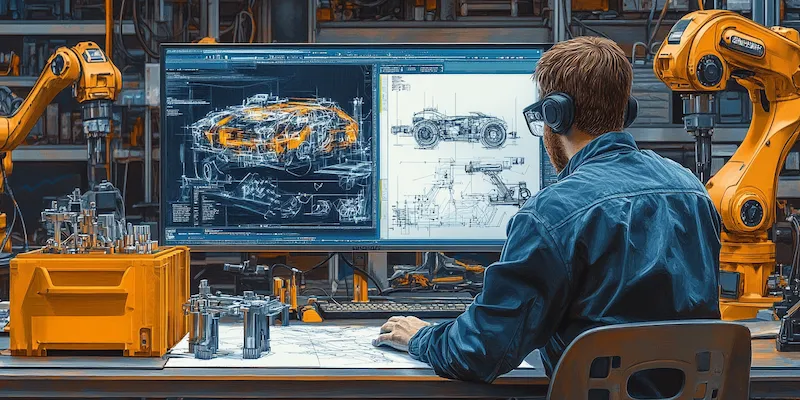

Projektowanie i budowa maszyn przemysłowych

W dzisiejszym świecie, gdzie innowacja i efektywność stanowią fundament sukcesu, projektowanie i budowa maszyn przemysłowych odgrywają rolę absolutnie kluczową. To właśnie dzięki zaawansowanym technologicznie urządzeniom produkcyjnym firmy mogą osiągać wyższe poziomy wydajności, skracać czas realizacji zamówień oraz minimalizować koszty operacyjne. Proces ten nie jest jednak prosty – wymaga głębokiej wiedzy technicznej, precyzyjnego planowania i zastosowania najnowszych rozwiązań inżynieryjnych. Od koncepcji, przez szczegółowe projekty, aż po fizyczną realizację, każdy etap jest niezwykle istotny dla końcowego rezultatu, jakim jest maszyna doskonale dopasowana do specyficznych potrzeb danego przedsiębiorstwa.

Dynamiczny rozwój globalnego rynku wymusza na producentach nieustanne dążenie do optymalizacji procesów wytwórczych. W tym kontekście, maszyny przemysłowe stają się nie tylko narzędziami, ale strategicznymi aktywami, które bezpośrednio wpływają na konkurencyjność firmy. Nowoczesne rozwiązania technologiczne, takie jak automatyzacja, robotyzacja czy integracja z systemami informatycznymi, pozwalają na tworzenie maszyn o niespotykanej dotąd precyzji, szybkości i elastyczności. To właśnie te cechy decydują o tym, czy przedsiębiorstwo będzie w stanie sprostać rosnącym wymaganiom klientów i utrzymać się na czele stawki.

Inwestycja w dobrze zaprojektowane i zbudowane maszyny przemysłowe to inwestycja w przyszłość. Pozwala ona nie tylko na zwiększenie bieżącej produkcji, ale także na stworzenie solidnych fundamentów pod przyszłe innowacje i rozwój. Zrozumienie złożoności tego procesu, od początkowej fazy koncepcyjnej po finalne uruchomienie, jest niezbędne dla każdego, kto pragnie zrozumieć mechanizmy napędzające współczesną gospodarkę przemysłową i jej potencjał.

Od czego zacząć kompleksowe projektowanie maszyn przemysłowych dla konkretnych potrzeb

Rozpoczynając proces kompleksowego projektowania maszyn przemysłowych, kluczowe jest dokładne zdefiniowanie potrzeb i celów, które dana maszyna ma spełniać. To etap analizy, który wymaga ścisłej współpracy z klientem, aby zrozumieć specyfikę jego procesów produkcyjnych, oczekiwania dotyczące wydajności, precyzji, bezpieczeństwa oraz budżetu. Bez precyzyjnego określenia wymagań, dalsze prace projektowe mogą prowadzić do stworzenia rozwiązania, które nie będzie optymalne lub wręcz nie spełni oczekiwań użytkownika. Należy wziąć pod uwagę takie czynniki jak rodzaj przetwarzanego materiału, cykl produkcyjny, wymiary detali, wymagania dotyczące automatyzacji i integracji z istniejącymi liniami produkcyjnymi, a także normy bezpieczeństwa i środowiskowe.

Kolejnym istotnym krokiem jest przeprowadzenie szczegółowej analizy wykonalności technicznej i ekonomicznej. Czy istnieją technologie pozwalające na realizację założeń projektowych? Jakie są przewidywane koszty rozwoju, produkcji i eksploatacji maszyny? Czy inwestycja okaże się opłacalna w perspektywie długoterminowej? Odpowiedzi na te pytania pomogą w podjęciu świadomych decyzji i uniknięciu kosztownych błędów. W tej fazie często wykorzystuje się metody symulacyjne i modelowanie, aby przewidzieć zachowanie maszyny w różnych warunkach pracy i zoptymalizować jej parametry.

Następnie przystępuje się do tworzenia wstępnych koncepcji i szkiców. Na tym etapie inżynierowie przedstawiają różne warianty rozwiązań, analizując ich zalety i wady. Celem jest znalezienie najbardziej efektywnego i ekonomicznego sposobu realizacji postawionych celów. Ważne jest, aby koncepcje te były elastyczne i pozwalały na późniejsze modyfikacje w zależności od pojawiających się nowych informacji lub zmian w wymaganiach. Ta iteracyjna metoda pracy zapewnia, że końcowy projekt będzie jak najlepiej dopasowany do specyfiki zadania.

Kluczowe etapy w procesie budowy maszyn przemysłowych z zastosowaniem nowoczesnych technologii

Następnie rozpoczyna się właściwy proces montażu. Zespoły wykwalifikowanych techników i mechaników, opierając się na szczegółowych rysunkach technicznych i instrukcjach, składają poszczególne podzespoły i elementy. Nowoczesne techniki, takie jak precyzyjna obróbka skrawaniem CNC, spawanie laserowe czy montaż z wykorzystaniem robotów, pozwalają na osiągnięcie niezwykłej dokładności i powtarzalności. Kluczowe jest również stosowanie odpowiednich procedur, aby zapewnić prawidłowe połączenie wszystkich elementów i uniknąć naprężeń czy deformacji, które mogłyby negatywnie wpłynąć na działanie maszyny.

Kolejnym nieodzownym etapem jest integracja systemów sterowania i oprogramowania. Dziś maszyny przemysłowe to często złożone systemy, w których kluczową rolę odgrywają zaawansowane układy sterowania, programowalne sterowniki logiczne (PLC) oraz interfejsy użytkownika (HMI). Programowanie tych systemów musi być precyzyjne i dostosowane do specyficznych funkcji maszyny, zapewniając jej płynne działanie, możliwość konfiguracji i monitorowania parametrów pracy. Testowanie i kalibracja wszystkich modułów, zarówno mechanicznych, jak i elektronicznych, jest niezbędne do zapewnienia prawidłowego funkcjonowania całego systemu.

- Pozyskanie wysokiej jakości komponentów i materiałów konstrukcyjnych.

- Precyzyjny montaż podzespołów z wykorzystaniem nowoczesnych technik.

- Integracja zaawansowanych systemów sterowania, PLC i interfejsów użytkownika.

- Programowanie oprogramowania sterującego maszyny zgodnie ze specyfikacją techniczną.

- Testowanie i kalibracja wszystkich modułów mechanicznych, elektrycznych i elektronicznych.

- Przeprowadzenie próbnych uruchomień i optymalizacja parametrów pracy.

- Dokumentacja techniczna i instrukcje obsługi dla użytkownika końcowego.

Testowanie i uruchamianie wyprodukowanych maszyn przemysłowych przed przekazaniem klientowi

Po zakończeniu etapu budowy i montażu, kluczowym momentem jest dokładne przetestowanie i uruchomienie wyprodukowanych maszyn przemysłowych. Proces ten ma na celu weryfikację, czy urządzenie funkcjonuje zgodnie z założeniami projektowymi i spełnia wszystkie wymagane specyfikacje techniczne. Rozpoczyna się od testów poszczególnych podzespołów i systemów, zanim jeszcze maszyna zostanie w pełni uruchomiona. Sprawdza się poprawność działania silników, mechanizmów ruchu, systemów pneumatycznych i hydraulicznych, a także poprawność komunikacji między różnymi elementami sterowania elektronicznego.

Następnie przeprowadza się próby obciążeniowe i funkcjonalne. Maszyna jest uruchamiana w warunkach symulujących rzeczywiste obciążenia produkcyjne. Obserwuje się jej pracę pod różnymi kątem: wydajności, precyzji, powtarzalności operacji, stabilności działania oraz poziomu generowanego hałasu i wibracji. W tym etapie identyfikuje się wszelkie potencjalne problemy, takie jak nadmierne zużycie energii, przegrzewanie się komponentów, niedokładności ruchów czy błędy w oprogramowaniu. Czasem konieczne są drobne korekty w ustawieniach lub nawet modyfikacje niektórych elementów, aby zapewnić optymalne działanie.

Kolejnym ważnym elementem jest testowanie bezpieczeństwa. Wszystkie systemy zabezpieczające, czujniki obecności, przyciski awaryjnego zatrzymania i inne mechanizmy chroniące operatora i otoczenie muszą być w pełni sprawne i reagować prawidłowo w sytuacjach krytycznych. Przeprowadzane są symulacje różnych scenariuszy awaryjnych, aby upewnić się, że maszyna zachowa się w sposób bezpieczny. Dopiero po pomyślnym przejściu wszystkich tych testów i uzyskaniu akceptacji klienta, maszyna jest gotowa do przekazania i wdrożenia do produkcji.

Wdrażanie innowacyjnych rozwiązań w projektowaniu maszyn przemysłowych dla zwiększenia efektywności

Wdrażanie innowacyjnych rozwiązań w projektowaniu maszyn przemysłowych jest kluczowe dla utrzymania przewagi konkurencyjnej i zwiększenia ogólnej efektywności produkcji. Jednym z najważniejszych trendów jest rozwój i zastosowanie zaawansowanej automatyzacji i robotyzacji. Roboty współpracujące (coboty) są coraz częściej integrowane z maszynami, przejmując powtarzalne i niebezpieczne zadania, co pozwala na zwiększenie szybkości produkcji, poprawę jakości i odciążenie pracowników. Automatyzacja obejmuje również systemy sterowania, które dzięki sztucznej inteligencji i uczeniu maszynowemu mogą optymalizować procesy w czasie rzeczywistym, przewidywać awarie i dostosowywać parametry pracy do zmieniających się warunków.

Kolejnym obszarem innowacji jest wykorzystanie Internetu Rzeczy (IoT) i technologii cyfrowych. Maszyny wyposażone w czujniki i moduły komunikacyjne mogą być zdalnie monitorowane, diagnozowane i sterowane. Dane zbierane z urządzeń pozwalają na analizę ich wydajności, identyfikację potencjalnych problemów i optymalizację harmonogramów konserwacji (predykcyjne utrzymanie ruchu). Integracja maszyn z systemami zarządzania produkcją (MES) i systemami planowania zasobów przedsiębiorstwa (ERP) tworzy spójny ekosystem, który usprawnia przepływ informacji i pozwala na lepsze zarządzanie całym procesem produkcyjnym. To podejście znane jako Przemysł 4.0 rewolucjonizuje sposób myślenia o produkcji.

Nie można zapominać o innowacjach w zakresie materiałów i procesów produkcyjnych samych maszyn. Zastosowanie nowych, lżejszych i bardziej wytrzymałych materiałów, takich jak kompozyty czy specjalistyczne stopy metali, pozwala na tworzenie maszyn o lepszych parametrach i mniejszym zużyciu energii. Technologie takie jak druk 3D umożliwiają tworzenie złożonych geometrii i prototypów w krótkim czasie, a także produkcję niestandardowych części zamiennych. Ciągłe poszukiwanie nowych, bardziej efektywnych rozwiązań to gwarancja rozwoju i dostosowania się do dynamicznie zmieniających się potrzeb rynku.

Utrzymanie i serwisowanie maszyn przemysłowych jako element ich długoterminowej wartości

Długoterminowa wartość każdej maszyny przemysłowej jest nierozerwalnie związana z odpowiednim utrzymaniem i regularnym serwisowaniem. Nawet najlepiej zaprojektowane i wykonane urządzenie, bez właściwej troski, może szybko stracić swoje pierwotne parametry, a w skrajnych przypadkach ulec poważnej awarii. Dlatego też, planowanie i realizacja działań konserwacyjnych powinny stanowić integralną część całego cyklu życia maszyny, od momentu jej wdrożenia do eksploatacji.

Podstawą efektywnego utrzymania jest wprowadzenie regularnych przeglądów technicznych. Powinny one obejmować kontrolę stanu wszystkich kluczowych podzespołów, takich jak układy napędowe, mechanizmy ruchome, systemy smarowania, filtry, a także instalacje elektryczne i sterujące. Częstość tych przeglądów jest określana przez producenta maszyny, ale może być również modyfikowana w zależności od intensywności eksploatacji i specyfiki środowiska pracy. Kluczowe jest dokumentowanie wszystkich wykonanych czynności konserwacyjnych, co pozwala na śledzenie historii urządzenia i identyfikację ewentualnych powtarzających się problemów.

Nowoczesne podejście do utrzymania maszyn przemysłowych opiera się coraz częściej na metodach predykcyjnych. Wykorzystanie zaawansowanych czujników, analizy danych i algorytmów sztucznej inteligencji pozwala na monitorowanie stanu maszyny w czasie rzeczywistym i przewidywanie potencjalnych awarii, zanim jeszcze wystąpią. Dzięki temu możliwe jest zaplanowanie interwencji serwisowej w dogodnym momencie, minimalizując przestoje w produkcji i koszty napraw. Takie podejście, często określane jako „predykcyjne utrzymanie ruchu”, znacząco zwiększa niezawodność i opłacalność eksploatacji maszyn.

- Regularne przeglądy techniczne i kontrola stanu podzespołów.

- Smarmowanie i wymiana zużywalnych elementów zgodnie z harmonogramem.

- Kontrola i konserwacja systemów sterowania i oprogramowania.

- Analiza danych telemetrycznych i diagnostyka predykcyjna.

- Szybkie reagowanie na pojawiające się usterki i awarie.

- Dostępność części zamiennych i kwalifikowanej kadry serwisowej.

- Szkolenie operatorów w zakresie podstawowej konserwacji i obsługi.

Znaczenie ergonomii i bezpieczeństwa w projektowaniu maszyn przemysłowych dla pracowników

Projektowanie i budowa maszyn przemysłowych musi uwzględniać nie tylko parametry techniczne i efektywność produkcji, ale także kluczowe aspekty ergonomii i bezpieczeństwa pracy. Bezpieczeństwo operatorów i personelu obsługującego maszyny jest priorytetem, a zaniedbania w tym zakresie mogą prowadzić do poważnych wypadków, urazów, a także znaczących strat finansowych dla przedsiębiorstwa. Dlatego też, każdy etap projektowania powinien być analizowany pod kątem potencjalnych zagrożeń i możliwości ich eliminacji lub minimalizacji.

Ergonomia odnosi się do dostosowania maszyny do fizycznych i psychicznych możliwości człowieka. Oznacza to projektowanie intuicyjnych interfejsów użytkownika, łatwo dostępnych elementów sterowania, odpowiedniego oświetlenia stanowiska pracy oraz minimalizowanie czynników negatywnie wpływających na komfort pracy, takich jak nadmierny hałas, wibracje czy niekorzystna pozycja ciała. Maszyna ergonomiczna jest łatwiejsza w obsłudze, mniej męcząca dla pracownika, co przekłada się na mniejszą liczbę błędów i wyższą wydajność. Dobrze zaprojektowane panele sterowania z czytelnymi wskaźnikami i logicznym układem przycisków są kluczowe dla sprawnej i bezpiecznej obsługi.

Aspekty bezpieczeństwa obejmują szereg rozwiązań mających na celu ochronę przed obrażeniami. Należą do nich między innymi osłony chroniące ruchome części maszyny, czujniki wykrywające obecność człowieka w strefie zagrożenia, systemy awaryjnego zatrzymania, a także odpowiednie oznakowanie ostrzegawcze. W procesie projektowania należy przestrzegać obowiązujących norm i przepisów dotyczących bezpieczeństwa maszyn, a także stosować najlepsze praktyki branżowe. Ważne jest również, aby maszyna była łatwa do bezpiecznego czyszczenia i konserwacji. Kompleksowe podejście do ergonomii i bezpieczeństwa nie tylko chroni pracowników, ale również zwiększa ogólną efektywność i niezawodność maszyn.

Koszty związane z projektowaniem i budową maszyn przemysłowych w porównaniu do ich wartości

Zrozumienie pełnego obrazu kosztów związanych z projektowaniem i budową maszyn przemysłowych jest kluczowe dla każdej firmy planującej tego typu inwestycję. Te koszty obejmują szeroki zakres czynników, od początkowej fazy koncepcyjnej i projektowej, przez zakup materiałów i komponentów, aż po sam proces montażu, testowania i uruchomienia. Wartość maszyn przemysłowych często znacznie przewyższa początkowe nakłady finansowe, ponieważ dobrze zaprojektowane i wykonane urządzenia stanowią fundament dla zwiększenia wydajności, poprawy jakości produktów i redukcji kosztów operacyjnych w dłuższej perspektywie.

Koszty projektowania obejmują pracę inżynierów, projektantów, specjalistów ds. symulacji, a także zakup oprogramowania CAD/CAM/CAE. Im bardziej złożona i niestandardowa jest maszyna, tym wyższe będą koszty tej fazy. Następnie przychodzi etap zakupu materiałów, takich jak stal konstrukcyjna, aluminium, tworzywa sztuczne, a także komponentów takich jak silniki elektryczne, przekładnie, systemy sterowania, hydraulika, pneumatyka, czujniki i elementy bezpieczeństwa. Cena tych elementów jest silnie zależna od ich jakości, specyfikacji technicznych i producenta.

Sam proces budowy i montażu generuje koszty związane z pracą wykwalifikowanej siły roboczej, energią elektryczną, wykorzystaniem specjalistycznego sprzętu i narzędzi, a także kontrolą jakości na każdym etapie. Po zakończeniu montażu, kluczowe są koszty testowania i uruchomienia, które obejmują próby funkcjonalne, obciążeniowe, kalibrację systemów oraz optymalizację parametrów pracy. Wartość, jaką generuje dobrze zaprojektowana i zbudowana maszyna, objawia się poprzez:

- Zwiększenie przepustowości produkcji i skrócenie czasu realizacji zamówień.

- Poprawę jakości i powtarzalności wytwarzanych produktów, co redukuje liczbę wadliwych wyrobów.

- Obniżenie kosztów jednostkowych produkcji poprzez mniejsze zużycie energii, materiałów i mniejszą ilość odpadów.

- Zwiększenie bezpieczeństwa pracy i komfortu operatorów, co redukuje ryzyko wypadków i absencję chorobową.

- Możliwość wprowadzania innowacji i produkcji nowych, bardziej złożonych produktów.

- Długoterminową niezawodność i niskie koszty eksploatacji dzięki wysokiej jakości wykonania i łatwości serwisowania.

Podsumowując, choć początkowe koszty projektowania i budowy maszyn przemysłowych mogą być znaczące, ich wartość strategiczna i potencjalne korzyści ekonomiczne sprawiają, że są one niezbędną inwestycją dla firm dążących do rozwoju i utrzymania konkurencyjności na rynku.

Współpraca z wyspecjalizowanymi firmami przy budowie maszyn przemysłowych

W obliczu rosnącej złożoności technologicznej i specjalistycznych wymagań, współpraca z wyspecjalizowanymi firmami przy budowie maszyn przemysłowych staje się coraz bardziej powszechną i efektywną strategią. Działanie takie pozwala przedsiębiorstwom na skorzystanie z wiedzy, doświadczenia i zasobów, które często wykraczają poza ich własne możliwości wewnętrzne. Zamiast rozbudowywać własne działy inżynieryjne i produkcyjne, firmy mogą powierzyć realizację skomplikowanych projektów zewnętrznym partnerom, koncentrując się na swojej podstawowej działalności.

Wybór odpowiedniego partnera jest kluczowy. Specjalistyczne firmy zajmujące się projektowaniem i budową maszyn przemysłowych dysponują zespołami doświadczonych inżynierów mechaników, elektroników, programistów i technologów, którzy posiadają dogłębną wiedzę na temat najnowszych trendów i technologii. Posiadają również dostęp do nowoczesnego parku maszynowego, pozwalającego na precyzyjną obróbkę, spawanie, montaż i testowanie skomplikowanych urządzeń. Ich doświadczenie w realizacji podobnych projektów pozwala na uniknięcie potencjalnych błędów i optymalizację procesu budowy od samego początku.

Korzyści płynące z takiej współpracy są wielorakie. Po pierwsze, pozwala to na szybsze wdrożenie nowoczesnych rozwiązań i skrócenie czasu potrzebnego na realizację projektu. Po drugie, outsourcing budowy maszyn może być bardziej opłacalny, zwłaszcza w przypadku realizacji jednorazowych lub rzadko potrzebnych projektów, eliminując potrzebę ponoszenia wysokich kosztów stałych związanych z utrzymaniem własnej infrastruktury. Po trzecie, partnerzy specjalistyczni często oferują kompleksowe usługi, obejmujące nie tylko projektowanie i budowę, ale również instalację, uruchomienie, szkolenie personelu oraz wsparcie techniczne i serwisowe. Takie partnerstwo umożliwia dostęp do wiedzy eksperckiej i pozwala firmie na pozyskanie maszyn dopasowanych do jej unikalnych potrzeb, jednocześnie minimalizując ryzyko i koszty związane z ich tworzeniem od podstaw.