Projektowanie elementów maszyn

Projektowanie elementów maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz znajomości materiałów i technologii. Kluczowym aspektem jest funkcjonalność, która musi być dostosowana do specyfikacji danego projektu. Ważne jest, aby każdy element był zaprojektowany z myślą o jego przeznaczeniu i warunkach pracy. Należy również uwzględnić aspekty ergonomiczne, które wpływają na komfort użytkowania maszyny. Kolejnym istotnym czynnikiem jest trwałość materiałów, które powinny być odpowiednio dobrane do obciążeń, jakie będą na nie działać. W procesie projektowania nie można zapominać o kosztach produkcji oraz łatwości montażu i konserwacji. Dobrze zaprojektowane elementy maszyn powinny również spełniać normy bezpieczeństwa, co jest kluczowe w kontekście ochrony zdrowia pracowników. Warto także zwrócić uwagę na innowacje technologiczne, które mogą wpłynąć na efektywność i wydajność maszyn.

Jakie technologie są wykorzystywane w projektowaniu elementów maszyn

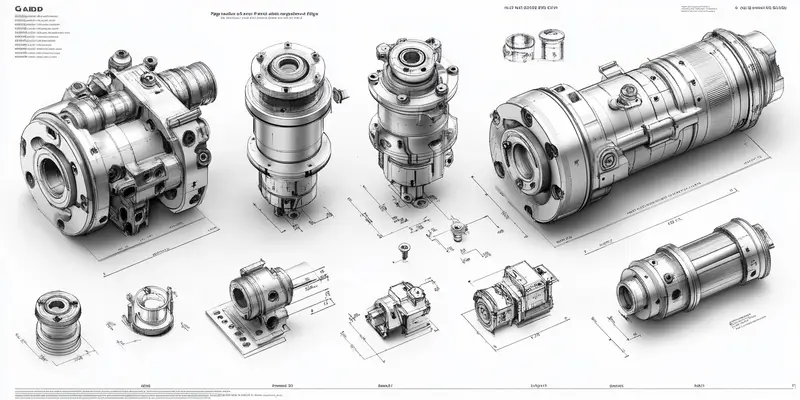

W dzisiejszych czasach projektowanie elementów maszyn opiera się na zaawansowanych technologiach, które znacznie ułatwiają pracę inżynierów. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania, znane jako CAD. Dzięki programom CAD inżynierowie mogą tworzyć trójwymiarowe modele maszyn oraz analizować ich właściwości mechaniczne. To pozwala na szybsze wykrywanie błędów oraz optymalizację konstrukcji jeszcze przed rozpoczęciem produkcji. Inną istotną technologią są symulacje komputerowe, które umożliwiają przewidywanie zachowań elementów maszyn pod różnymi obciążeniami i warunkami pracy. Dzięki tym narzędziom można przeprowadzać analizy wytrzymałościowe oraz termiczne, co zwiększa bezpieczeństwo i niezawodność projektowanych rozwiązań. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie i testowanie nowych pomysłów. Technologia ta umożliwia tworzenie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami produkcji.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

Podczas projektowania elementów maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niewłaściwy dobór materiałów, co może skutkować niską wytrzymałością lub odpornością na korozję. Często zdarza się także niedoszacowanie obciążeń działających na dany element, co prowadzi do jego awarii w trakcie użytkowania. Inny problem to brak uwzględnienia aspektów ergonomicznych, co może wpływać na komfort pracy operatora maszyny oraz zwiększać ryzyko wystąpienia urazów. Nieodpowiednie zaprojektowanie systemu smarowania lub chłodzenia może prowadzić do przegrzewania się elementów i ich uszkodzenia. Ponadto wiele osób pomija znaczenie testowania prototypów przed wdrożeniem do produkcji seryjnej, co może skutkować poważnymi problemami w działaniu maszyny. Warto również zwrócić uwagę na kwestie związane z dokumentacją techniczną – jej brak lub niedokładność może prowadzić do trudności w późniejszym serwisowaniu i konserwacji urządzeń.

Jakie umiejętności są potrzebne do projektowania elementów maszyn

Aby skutecznie zajmować się projektowaniem elementów maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się programami CAD jest kluczowa dla tworzenia precyzyjnych modeli 3D oraz rysunków technicznych. Dodatkowo znajomość metod analizy wytrzymałościowej oraz symulacji komputerowych pozwala na lepsze przewidywanie zachowań projektowanych elementów pod różnymi obciążeniami. Ważne są także umiejętności analityczne i rozwiązywania problemów – inżynierowie często muszą podejmować decyzje dotyczące optymalizacji konstrukcji czy wyboru odpowiednich materiałów. Komunikacja interpersonalna odgrywa równie istotną rolę, ponieważ współpraca z innymi specjalistami – takimi jak technicy czy menedżerowie produkcji – jest niezbędna dla osiągnięcia sukcesu projektu.

Jakie są najnowsze trendy w projektowaniu elementów maszyn

W ostatnich latach projektowanie elementów maszyn uległo znacznym zmianom, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest zrównoważony rozwój, który staje się kluczowym czynnikiem w procesie projektowania. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz rozwiązań, które minimalizują wpływ na środowisko. Wprowadzenie zasad gospodarki o obiegu zamkniętym sprawia, że projektanci muszą myśleć o cyklu życia produktów i ich recyklingu. Kolejnym istotnym trendem jest automatyzacja i cyfryzacja procesów produkcyjnych. Wykorzystanie robotów oraz systemów IoT (Internet of Things) pozwala na zwiększenie efektywności i precyzji w produkcji maszyn. Dodatkowo, sztuczna inteligencja zaczyna odgrywać coraz większą rolę w analizie danych oraz optymalizacji procesów projektowych. Dzięki algorytmom uczenia maszynowego inżynierowie mogą szybciej identyfikować problemy oraz proponować innowacyjne rozwiązania. Również personalizacja produktów staje się coraz bardziej popularna – klienci oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb, co wymaga elastyczności w projektowaniu i produkcji.

Jakie są etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnego produktu o wysokiej jakości. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące zastosowania maszyny, warunków pracy oraz oczekiwań użytkowników. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D. To pozwala na wizualizację pomysłów oraz ocenę ich wykonalności. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, obliczenia wytrzymałościowe oraz opracowanie dokumentacji technicznej. W tym momencie inżynierowie korzystają z narzędzi CAD oraz symulacji komputerowych, aby dokładnie przetestować swoje rozwiązania. Po zakończeniu fazy projektowej następuje prototypowanie, czyli stworzenie pierwszej wersji maszyny, która pozwala na przeprowadzenie testów funkcjonalnych i identyfikację ewentualnych błędów. Ostatnim etapem jest wdrożenie do produkcji seryjnej, co wiąże się z przygotowaniem linii produkcyjnej oraz szkoleniem pracowników.

Jakie są wyzwania związane z projektowaniem elementów maszyn

Projektowanie elementów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość finalnego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii i standardów rynkowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, co wymaga ciągłego kształcenia i doskonalenia umiejętności. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu – często zdarza się, że terminy są napięte, a zasoby ograniczone, co może prowadzić do stresu i pośpiechu w podejmowaniu decyzji. Ponadto inżynierowie muszą radzić sobie z różnorodnością materiałów i technologii produkcji, co może utrudniać wybór najlepszych rozwiązań dla danego projektu. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem – projektanci muszą uwzględniać normy i przepisy dotyczące ochrony zdrowia pracowników oraz użytkowników maszyn.

Jakie są zastosowania elementów maszyn w różnych branżach

Elementy maszyn znajdują zastosowanie w wielu branżach przemysłowych, od motoryzacji po przemysł spożywczy czy medyczny. W przemyśle motoryzacyjnym projektowanie elementów maszyn obejmuje zarówno komponenty silników, jak i układów zawieszenia czy systemów bezpieczeństwa. Precyzyjne wykonanie tych elementów ma kluczowe znaczenie dla wydajności pojazdów oraz ich bezpieczeństwa na drodze. W branży lotniczej wymagania dotyczące wytrzymałości i niezawodności są jeszcze bardziej rygorystyczne – każdy element musi przejść szereg testów przed dopuszczeniem do użytku w samolotach czy śmigłowcach. Z kolei w przemyśle spożywczym elementy maszyn są wykorzystywane do produkcji opakowań czy linii montażowych do pakowania żywności, gdzie higiena i bezpieczeństwo mają kluczowe znaczenie. W sektorze medycznym projektowanie elementów maszyn obejmuje urządzenia diagnostyczne czy sprzęt chirurgiczny – tutaj precyzja wykonania jest niezwykle istotna dla zdrowia pacjentów.

Jakie umiejętności miękkie są ważne dla inżynierów projektujących maszyny

Oprócz umiejętności technicznych inżynierowie zajmujący się projektowaniem elementów maszyn powinni rozwijać także umiejętności miękkie, które mają kluczowe znaczenie dla efektywnej pracy zespołowej oraz komunikacji z innymi specjalistami. Przede wszystkim umiejętność pracy w grupie jest niezbędna – projekty często wymagają współpracy między różnymi działami firmy, dlatego zdolność do efektywnego dzielenia się pomysłami i słuchania innych jest niezwykle cenna. Komunikacja interpersonalna to kolejny ważny aspekt – inżynierowie muszą być w stanie jasno przedstawiać swoje pomysły zarówno kolegom z zespołu, jak i klientom czy menedżerom wyższego szczebla. Umiejętność negocjacji również odgrywa istotną rolę – często konieczne jest osiągnięcie kompromisu między różnymi interesariuszami projektu, co może wymagać elastyczności i otwartości na nowe pomysły. Ponadto umiejętność zarządzania czasem jest kluczowa dla skutecznego planowania działań oraz terminowego realizowania zadań projektowych.

Jakie narzędzia wspomagają proces projektowania elementów maszyn

Współczesne projektowanie elementów maszyn korzysta z wielu narzędzi informatycznych, które znacznie ułatwiają pracę inżynierom oraz przyspieszają proces tworzenia nowych rozwiązań. Programy CAD (Computer-Aided Design) to podstawowe narzędzie wykorzystywane do tworzenia modeli 3D oraz rysunków technicznych – umożliwiają one wizualizację pomysłów oraz przeprowadzanie analizy wytrzymałościowej przed rozpoczęciem produkcji. Oprócz tego istnieją specjalistyczne oprogramowania do symulacji komputerowych, które pozwalają na przewidywanie zachowań elementów pod różnymi obciążeniami czy warunkami pracy – dzięki nim inżynierowie mogą testować swoje rozwiązania bez konieczności budowy prototypu.