Destylarka do rozpuszczalników

Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych na podstawie ich temperatury wrzenia. W praktyce oznacza to, że gdy mieszanina rozpuszczalników jest podgrzewana, substancje o niższej temperaturze wrzenia parują jako pierwsze, a następnie są skraplane i zbierane w osobnym naczyniu. Proces ten jest niezwykle efektywny w laboratoriach chemicznych, gdzie czystość substancji jest kluczowa. Destylarki są wykorzystywane nie tylko w przemyśle chemicznym, ale także w farmacji, kosmetykach oraz w produkcji żywności. Dzięki nim można uzyskać wysokiej jakości rozpuszczalniki, które są niezbędne do wielu procesów technologicznych. Warto również zaznaczyć, że destylacja może być przeprowadzana na różne sposoby, w tym destylację prostą, frakcyjną czy nawet destylację pod ciśnieniem.

Jakie są rodzaje destylarek do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Wśród najpopularniejszych modeli można wyróżnić destylarki laboratoryjne, które są zaprojektowane z myślą o małych ilościach substancji oraz precyzyjnym kontrolowaniu warunków procesu. Takie urządzenia często wyposażone są w zaawansowane systemy monitorowania temperatury oraz ciśnienia, co pozwala na uzyskanie wysokiej czystości destylatów. Innym typem są destylarki przemysłowe, które charakteryzują się dużą wydajnością i są zdolne do przetwarzania znacznych ilości materiału. Te urządzenia często mają bardziej złożoną konstrukcję i wymagają specjalistycznej obsługi. Warto również wspomnieć o mobilnych destylarkach, które można łatwo transportować i używać w różnych lokalizacjach. Takie rozwiązania są szczególnie przydatne w sytuacjach awaryjnych lub w miejscach, gdzie dostęp do stacjonarnych urządzeń jest ograniczony.

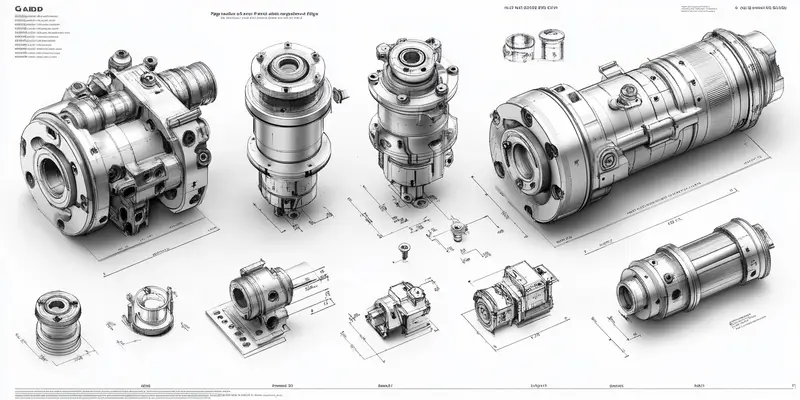

Jakie materiały są najczęściej stosowane w budowie destylarek

Budowa destylarek do rozpuszczalników opiera się na wykorzystaniu różnych materiałów, które muszą spełniać określone normy dotyczące odporności na działanie chemikaliów oraz wysokich temperatur. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się dużą odpornością na korozję oraz łatwością w utrzymaniu czystości. Stal nierdzewna jest idealna do kontaktu z wieloma substancjami chemicznymi i zapewnia długotrwałą trwałość urządzenia. Innym popularnym materiałem jest szkło borokrzemowe, które również wykazuje wysoką odporność na zmiany temperatury oraz działanie agresywnych chemikaliów. Szkło jest często stosowane w laboratoriach ze względu na swoją przezroczystość, co umożliwia obserwację procesu destylacji. W przypadku elementów grzewczych często wykorzystuje się materiały ceramiczne lub kompozytowe, które dobrze przewodzą ciepło i jednocześnie są odporne na wysokie temperatury.

Jakie są kluczowe czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji w destylarce do rozpuszczalników zależy od wielu czynników, które mogą znacząco wpłynąć na jakość uzyskanego produktu końcowego. Jednym z najważniejszych aspektów jest temperatura wrzenia poszczególnych składników mieszaniny. Im większa różnica między temperaturami wrzenia substancji, tym łatwiejsze jest ich oddzielenie podczas procesu destylacji. Kolejnym kluczowym czynnikiem jest prędkość podgrzewania mieszaniny; zbyt szybkie podgrzewanie może prowadzić do niepełnej separacji składników oraz obniżenia jakości destylatu. Również czas trwania procesu ma znaczenie; należy go dostosować do rodzaju przetwarzanych substancji oraz ich właściwości fizykochemicznych. Oprócz tego ważne jest odpowiednie dobranie sprzętu – wysoko wydajne kolumny frakcyjne mogą znacznie zwiększyć efektywność separacji składników w porównaniu do prostych układów destylacyjnych.

Jakie są najczęstsze błędy podczas korzystania z destylarki do rozpuszczalników

Korzystanie z destylarki do rozpuszczalników może być skomplikowane, a wiele osób popełnia typowe błędy, które mogą wpłynąć na efektywność procesu oraz bezpieczeństwo. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania. Zbyt wysoka temperatura może prowadzić do niekontrolowanego wrzenia, co z kolei może skutkować utratą cennych substancji w postaci pary. Z drugiej strony, zbyt niska temperatura może uniemożliwić efektywne oddzielanie składników. Kolejnym problemem jest niewłaściwe przygotowanie materiału do destylacji; niektóre substancje mogą zawierać zanieczyszczenia, które negatywnie wpłyną na jakość destylatu. Należy również pamiętać o odpowiednim uszczelnieniu wszystkich połączeń, aby uniknąć wycieków i zapewnić bezpieczeństwo. Często spotykanym błędem jest także brak monitorowania procesu; regularne sprawdzanie temperatury i ciśnienia jest kluczowe dla uzyskania optymalnych wyników.

Jakie są zalety stosowania destylarek do rozpuszczalników w przemyśle

Stosowanie destylarek do rozpuszczalników w przemyśle niesie ze sobą wiele korzyści, które mają kluczowe znaczenie dla efektywności produkcji oraz jakości końcowych produktów. Przede wszystkim, proces destylacji pozwala na uzyskanie wysokiej czystości substancji chemicznych, co jest niezwykle istotne w branżach takich jak farmacja czy kosmetyki, gdzie jakość składników ma bezpośredni wpływ na bezpieczeństwo i skuteczność produktów. Dodatkowo, destylacja umożliwia recykling rozpuszczalników, co przyczynia się do zmniejszenia kosztów produkcji oraz ograniczenia negatywnego wpływu na środowisko. Dzięki zastosowaniu nowoczesnych technologii, destylarki mogą pracować w sposób ciągły, co zwiększa wydajność i pozwala na oszczędność czasu. Wiele nowoczesnych urządzeń jest również wyposażonych w systemy automatyzacji, które minimalizują ryzyko błędów ludzkich oraz zwiększają precyzję procesu.

Jakie są najlepsze praktyki przy użytkowaniu destylarki do rozpuszczalników

Aby maksymalnie wykorzystać możliwości destylarki do rozpuszczalników oraz zapewnić bezpieczeństwo użytkowania, warto przestrzegać kilku najlepszych praktyk. Po pierwsze, przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz zasadami bezpieczeństwa. Ważne jest również odpowiednie przygotowanie miejsca pracy; powinno być ono dobrze wentylowane i wolne od źródeł zapłonu. Przygotowując materiał do destylacji, warto zadbać o jego czystość oraz odpowiednie proporcje składników. Podczas samego procesu należy regularnie monitorować temperaturę oraz ciśnienie, aby upewnić się, że wszystko przebiega zgodnie z planem. W przypadku zauważenia jakichkolwiek nieprawidłowości, należy natychmiast przerwać proces i przeanalizować sytuację. Po zakończeniu pracy ważne jest dokładne oczyszczenie urządzenia oraz sprawdzenie go pod kątem ewentualnych uszkodzeń lub zanieczyszczeń. Regularne przeglądy techniczne oraz konserwacja sprzętu są kluczowe dla jego długowieczności i efektywności działania.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalników

Koszty zakupu i eksploatacji destylarki do rozpuszczalników mogą się znacznie różnić w zależności od rodzaju urządzenia oraz jego przeznaczenia. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za relatywnie niewielką kwotę, jak i zaawansowane systemy przemysłowe, których ceny mogą sięgać dziesiątek tysięcy złotych. Warto jednak pamiętać, że cena zakupu to tylko jeden z elementów całkowitych kosztów związanych z użytkowaniem destylarki. Należy uwzględnić także koszty eksploatacyjne takie jak energia elektryczna potrzebna do podgrzewania materiału czy koszty konserwacji i serwisowania urządzenia. Dodatkowo warto zwrócić uwagę na koszty związane z zakupem surowców oraz ewentualnymi kosztami związanymi z utylizacją odpadów powstałych podczas procesu destylacji.

Jakie są przyszłe trendy w technologii destylacji rozpuszczalników

Przemysł chemiczny nieustannie ewoluuje i rozwija nowe technologie, a przyszłość technologii destylacji rozpuszczalników wydaje się obiecująca. Jednym z głównych trendów jest automatyzacja procesów produkcyjnych; nowoczesne systemy sterowania umożliwiają precyzyjne monitorowanie warunków pracy oraz dostosowywanie parametrów procesu w czasie rzeczywistym. Dzięki temu możliwe jest osiągnięcie wyższej efektywności oraz jakości produktów końcowych. Kolejnym istotnym kierunkiem rozwoju jest wdrażanie bardziej ekologicznych technologii; coraz więcej firm stawia na rozwiązania minimalizujące zużycie energii oraz ograniczające emisję szkodliwych substancji do atmosfery. Innowacyjne podejścia obejmują także rozwój nowych materiałów konstrukcyjnych dla destylarek, które charakteryzują się lepszą odpornością chemiczną i termiczną. Również badania nad alternatywnymi metodami separacji substancji chemicznych mogą prowadzić do powstania nowych technologii opartej na wykorzystaniu nanotechnologii czy membran filtracyjnych.

Jakie są najważniejsze aspekty bezpieczeństwa przy użytkowaniu destylarki do rozpuszczalników

Bezpieczeństwo jest kluczowym elementem podczas korzystania z destylarki do rozpuszczalników, a przestrzeganie odpowiednich zasad może zapobiec wielu niebezpiecznym sytuacjom. Przede wszystkim, należy zawsze pracować w dobrze wentylowanym pomieszczeniu, aby uniknąć gromadzenia się oparów chemicznych, które mogą być łatwopalne lub toksyczne. Użytkownicy powinni nosić odpowiednią odzież ochronną, w tym rękawice i okulary ochronne, aby zminimalizować ryzyko kontaktu z substancjami chemicznymi. Ważne jest także regularne sprawdzanie stanu technicznego urządzenia; wszelkie uszkodzenia czy nieszczelności powinny być natychmiast naprawiane. Należy również zwracać uwagę na przechowywanie substancji chemicznych w odpowiednich warunkach oraz stosować się do przepisów dotyczących ich transportu i utylizacji.