Budowa prototypów maszyn

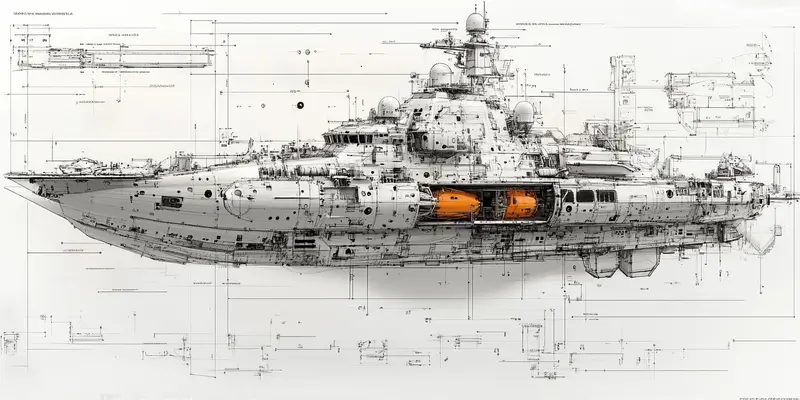

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie celu, dla którego prototyp ma być stworzony. Ważne jest, aby określić, jakie funkcje i właściwości powinien mieć finalny produkt. Następnie należy przeprowadzić badania rynku oraz analizę konkurencji, co pozwoli na lepsze zrozumienie potrzeb potencjalnych użytkowników oraz identyfikację luk, które można wykorzystać w projekcie. Kolejnym etapem jest stworzenie koncepcji prototypu, która zazwyczaj obejmuje szkice oraz modele 3D. Warto również uwzględnić opinie ekspertów oraz przyszłych użytkowników, co może znacząco wpłynąć na ostateczny kształt maszyny. Po zatwierdzeniu koncepcji następuje faza projektowania technicznego, gdzie szczegółowo opracowuje się wszystkie elementy konstrukcyjne oraz technologiczne. Na tym etapie ważne jest również dobieranie odpowiednich materiałów oraz technologii produkcji, które będą miały wpływ na trwałość i funkcjonalność prototypu.

Jakie materiały są najlepsze do budowy prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn jest kluczowym elementem całego procesu. Materiały powinny być dostosowane do specyfiki projektu oraz jego wymagań funkcjonalnych. W przypadku prototypów mechanicznych często stosuje się aluminium ze względu na jego lekkość i odporność na korozję. Stal nierdzewna to kolejny popularny wybór, szczególnie w aplikacjach wymagających dużej wytrzymałości. W przypadku bardziej skomplikowanych konstrukcji warto rozważyć materiały kompozytowe, które charakteryzują się doskonałymi właściwościami mechanicznymi przy jednoczesnym zachowaniu niskiej wagi. W sytuacjach, gdy istotna jest precyzja wykonania, można zastosować tworzywa sztuczne, takie jak ABS czy nylon, które łatwo formować i obrabiać. Dodatkowo warto zwrócić uwagę na materiały ekologiczne, które stają się coraz bardziej popularne w branży inżynieryjnej. Wybór materiałów powinien być uzależniony od kosztów produkcji, dostępności surowców oraz ich wpływu na środowisko naturalne.

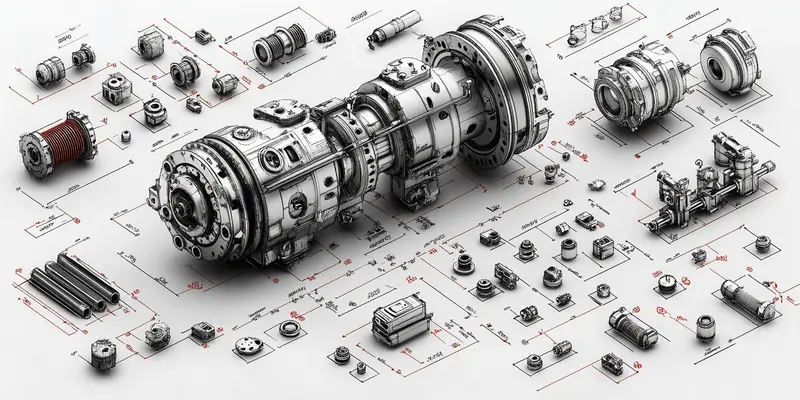

Jakie technologie wykorzystywane są w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie przyspieszają i ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie tworzenie modeli przestrzennych bez potrzeby angażowania skomplikowanych procesów produkcyjnych. Dzięki temu inżynierowie mogą szybko testować różne kształty i rozwiązania konstrukcyjne. Inną technologią wykorzystywaną w budowie prototypów jest CNC, czyli komputerowe sterowanie maszynami numerycznymi. Ta metoda umożliwia precyzyjne obrabianie materiałów takich jak metal czy drewno, co przekłada się na wysoką jakość wykonania poszczególnych elementów maszyny. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na analizę zachowania się prototypu w różnych warunkach przed jego fizycznym wykonaniem. Dzięki nim można zidentyfikować potencjalne problemy i wprowadzić odpowiednie poprawki już na etapie projektowania.

Jakie są najczęstsze błędy podczas budowy prototypów maszyn

Budowa prototypów maszyn to skomplikowany proces, który wiąże się z wieloma wyzwaniami i pułapkami. Często popełnianym błędem jest brak dokładnego planowania i analizy potrzeb przed rozpoczęciem prac nad projektem. Niezrozumienie wymagań użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań rynku lub nie działa zgodnie z zamierzeniami. Innym powszechnym problemem jest niedostateczna komunikacja między członkami zespołu projektowego a innymi interesariuszami projektu. Brak wymiany informacji może skutkować nieporozumieniami i opóźnieniami w realizacji poszczególnych etapów budowy prototypu. Kolejnym błędem jest ignorowanie testowania i walidacji prototypu w rzeczywistych warunkach użytkowania. Zbyt późne wykrycie wad konstrukcyjnych może prowadzić do znacznych kosztów związanych z poprawkami lub nawet koniecznością rozpoczęcia całego procesu od nowa.

Jakie są kluczowe umiejętności potrzebne do budowy prototypów maszyn

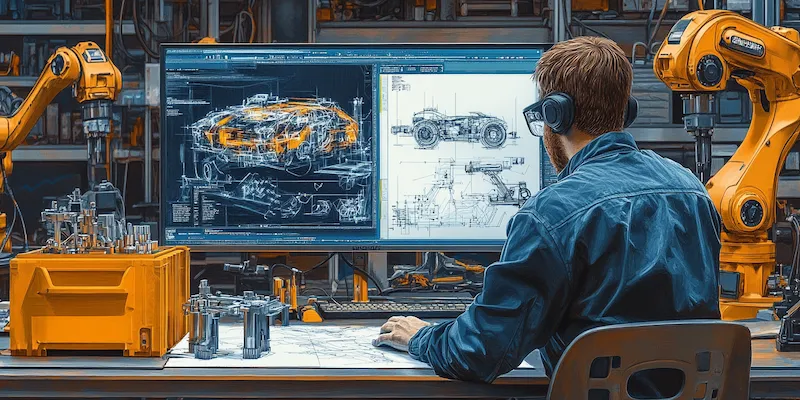

Budowa prototypów maszyn wymaga od zespołu projektowego szeregu umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowa jest wiedza z zakresu inżynierii mechanicznej, która pozwala na zrozumienie zasad działania maszyn oraz ich konstrukcji. Inżynierowie muszą być biegli w obsłudze oprogramowania CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętności związane z obróbką materiałów, zarówno w kontekście tradycyjnych metod, jak i nowoczesnych technologii, takich jak druk 3D czy CNC, są również niezbędne. Oprócz umiejętności technicznych, ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywna komunikacja. Współpraca między różnymi specjalistami, takimi jak projektanci, inżynierowie i technicy, jest kluczowa dla sukcesu projektu. Ponadto, umiejętność zarządzania czasem i zasobami jest niezbędna do efektywnego prowadzenia projektu i minimalizowania ryzyka opóźnień. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na ocenę wyników testów prototypu oraz identyfikację obszarów wymagających poprawy.

Jakie są korzyści płynące z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści zarówno dla firm, jak i dla samych inżynierów zaangażowanych w ten proces. Przede wszystkim prototypowanie pozwala na szybsze wprowadzenie innowacji na rynek. Dzięki możliwości testowania różnych rozwiązań przed rozpoczęciem masowej produkcji można uniknąć kosztownych błędów i dostosować produkt do rzeczywistych potrzeb użytkowników. Prototypy umożliwiają również lepsze zrozumienie funkcjonowania maszyny oraz identyfikację potencjalnych problemów jeszcze przed ich wystąpieniem w trakcie eksploatacji. Dodatkowo, proces ten sprzyja kreatywności i innowacyjności w zespole projektowym; inżynierowie mają możliwość eksperymentowania z różnymi rozwiązaniami i technologiami, co może prowadzić do odkrycia nowych możliwości zastosowania maszyny. Warto również zauważyć, że budowa prototypów może przyczynić się do zwiększenia konkurencyjności firmy na rynku; przedsiębiorstwa, które inwestują w rozwój prototypów, często są postrzegane jako liderzy innowacji.

Jakie metody testowania prototypów maszyn są najskuteczniejsze

Testowanie prototypów maszyn jest kluczowym etapem procesu budowy, który pozwala na ocenę ich wydajności oraz bezpieczeństwa. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki projektu oraz jego wymagań. Jedną z najpopularniejszych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy prototyp spełnia wszystkie założone funkcje i wymagania techniczne. Ważnym aspektem jest również testowanie wytrzymałościowe; polega ono na poddaniu maszyny różnym obciążeniom i warunkom pracy, aby ocenić jej trwałość oraz odporność na uszkodzenia. Testy te mogą obejmować zarówno symulacje komputerowe, jak i fizyczne próby w rzeczywistych warunkach. Kolejną istotną metodą jest testowanie ergonomiczne, które ma na celu ocenę komfortu użytkowania maszyny przez operatora. W tym przypadku ważne jest zbieranie opinii od przyszłych użytkowników oraz analiza ich doświadczeń podczas pracy z prototypem. Testy bezpieczeństwa są równie istotne; powinny one obejmować ocenę ryzyka związanego z użytkowaniem maszyny oraz identyfikację potencjalnych zagrożeń dla zdrowia i życia operatora.

Jakie są trendy w budowie prototypów maszyn w XXI wieku

W XXI wieku budowa prototypów maszyn ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który rewolucjonizuje sposób produkcji prototypów. Dzięki tej technologii możliwe jest szybkie tworzenie skomplikowanych kształtów bez potrzeby angażowania kosztownych narzędzi czy form. Druk 3D umożliwia także łatwe modyfikacje projektów oraz personalizację produktów zgodnie z indywidualnymi potrzebami klientów. Innym istotnym trendem jest automatyzacja procesów produkcyjnych; wykorzystanie robotyzacji oraz sztucznej inteligencji pozwala na zwiększenie efektywności i precyzji budowy prototypów. Warto również zwrócić uwagę na rosnącą rolę analizy danych; dzięki nowoczesnym narzędziom analitycznym inżynierowie mogą lepiej monitorować wydajność prototypu oraz przewidywać ewentualne problemy jeszcze przed ich wystąpieniem. Zrównoważony rozwój staje się kolejnym kluczowym aspektem; coraz więcej firm stawia na ekologiczne materiały oraz technologie przyjazne dla środowiska podczas budowy prototypów.

Jakie są wyzwania związane z budową prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego projektu. Jednym z głównych problemów jest zarządzanie czasem; często terminy są napięte, a konieczność szybkiego dostarczenia gotowego produktu może prowadzić do pośpiechu i błędów w procesie projektowania czy produkcji. Kolejnym wyzwaniem jest ograniczony budżet; wiele firm boryka się z problemem finansowym podczas realizacji projektów innowacyjnych, co może ograniczać możliwości zakupu odpowiednich materiałów czy technologii. Również zmieniające się wymagania rynku mogą stanowić istotny problem; inżynierowie muszą być elastyczni i gotowi do dostosowywania swoich projektów do nowych oczekiwań klientów lub regulacji prawnych. Komunikacja wewnętrzna w zespołach projektowych to kolejny aspekt wymagający uwagi; brak jasnych informacji między członkami zespołu może prowadzić do nieporozumień i opóźnień w realizacji projektu.