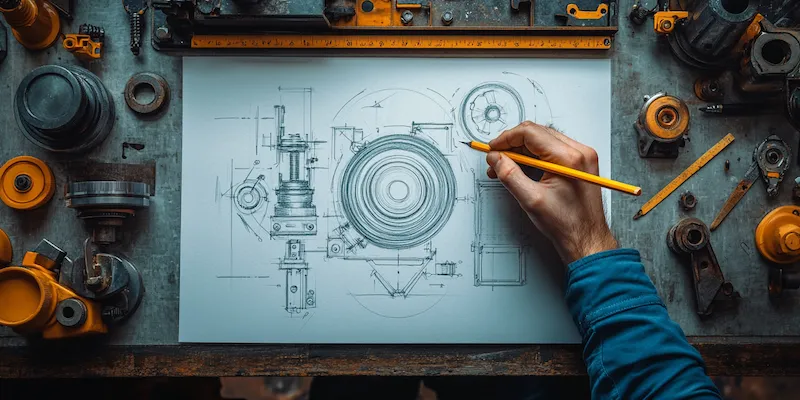

Budowa maszyn roboczych

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. To właśnie ona odpowiada za stabilność i wytrzymałość urządzenia. W skład konstrukcji wchodzą różnorodne komponenty, takie jak ramy, osie, wały czy łożyska, które muszą być odpowiednio zaprojektowane i wykonane z wysokiej jakości materiałów. Kolejnym istotnym aspektem jest napęd maszyny, który może być realizowany za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności pracy maszyny oraz jej możliwości operacyjnych. Nie można również zapomnieć o systemach sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny często wyposażone są w zaawansowane technologie, takie jak automatyka czy robotyka, co zwiększa ich funkcjonalność i wydajność.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych wykorzystuje się szereg różnych materiałów, które mają kluczowe znaczenie dla ich funkcjonalności i trwałości. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością i odpornością na uszkodzenia mechaniczne. Stal nierdzewna jest szczególnie ceniona w aplikacjach wymagających odporności na korozję, co czyni ją idealnym wyborem w trudnych warunkach atmosferycznych. Poza stalą, coraz częściej wykorzystuje się także materiały kompozytowe oraz tworzywa sztuczne, które oferują lekkość oraz elastyczność konstrukcji. Materiały te są szczególnie popularne w nowoczesnych maszynach, gdzie istotne jest zmniejszenie masy urządzenia bez utraty jego wytrzymałości. Dodatkowo, w budowie maszyn roboczych stosuje się różnorodne powłoki ochronne, które zwiększają odporność na ścieranie oraz działanie chemikaliów.

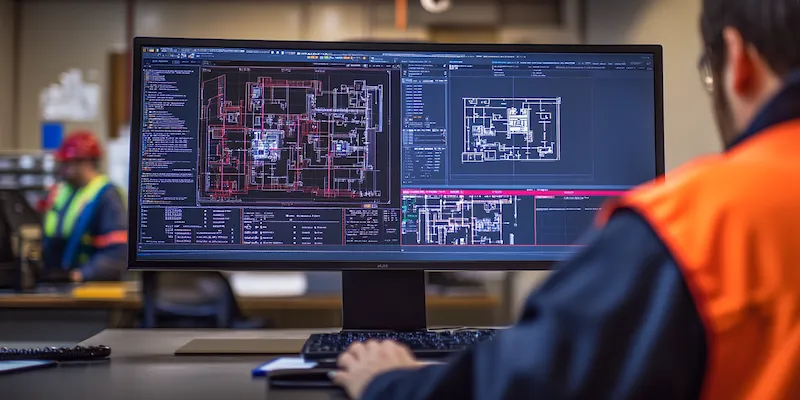

Jakie są najnowsze technologie w budowie maszyn roboczych

W ostatnich latach obserwujemy dynamiczny rozwój technologii stosowanych w budowie maszyn roboczych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz precyzji działania maszyn. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu czynności montażowych oraz kontrolnych, co znacząco wpływa na jakość finalnego produktu. Kolejnym innowacyjnym rozwiązaniem są systemy monitorowania i diagnostyki w czasie rzeczywistym, które umożliwiają bieżące śledzenie stanu technicznego maszyny oraz przewidywanie ewentualnych awarii. Wprowadzenie Internetu Rzeczy (IoT) do branży maszynowej otworzyło nowe możliwości związane z zdalnym zarządzaniem i optymalizacją procesów produkcyjnych. Dodatkowo, technologia druku 3D zyskuje na popularności w kontekście prototypowania oraz produkcji części zamiennych do maszyn roboczych. Pozwala to na szybsze wdrażanie innowacji oraz redukcję kosztów produkcji.

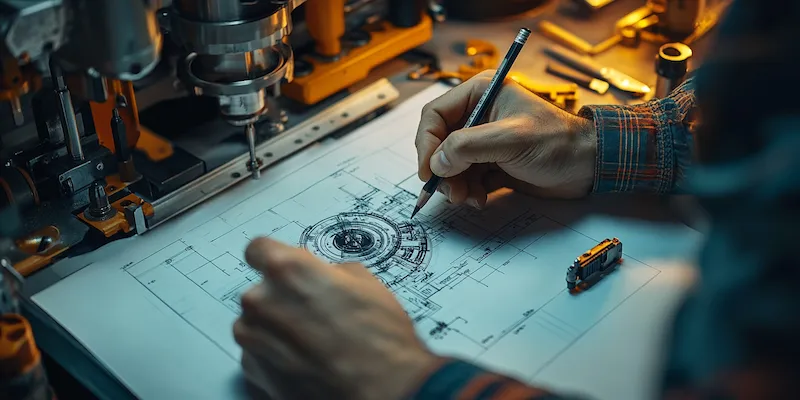

Jakie są najważniejsze zasady projektowania maszyn roboczych

Projektowanie maszyn roboczych to proces wymagający uwzględnienia wielu istotnych zasad i norm inżynieryjnych. Na początku należy zwrócić uwagę na funkcjonalność urządzenia oraz jego przeznaczenie. Każda maszyna powinna być dostosowana do specyficznych potrzeb użytkowników oraz warunków pracy, co wymaga dokładnej analizy wymagań technicznych i operacyjnych. Kolejnym kluczowym aspektem jest ergonomia – projektanci muszą zadbać o komfort pracy operatora oraz łatwość obsługi maszyny. Odpowiednie rozmieszczenie elementów sterujących oraz dostępność miejsc serwisowych mają ogromne znaczenie dla bezpieczeństwa i efektywności pracy. Ważnym elementem projektowania jest również analiza ryzyka – każdy projekt powinien uwzględniać potencjalne zagrożenia związane z użytkowaniem maszyny oraz sposoby ich minimalizacji. Niezwykle istotne jest także przestrzeganie norm dotyczących bezpieczeństwa i ochrony zdrowia pracowników podczas eksploatacji urządzeń przemysłowych.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym maszyny takie jak koparki, ładowarki czy dźwigi są kluczowe w procesach związanych z wykopami, transportem materiałów oraz montażem konstrukcji. Dzięki nim prace budowlane przebiegają szybciej i efektywniej, co wpływa na skrócenie czasu realizacji inwestycji. W branży produkcyjnej maszyny robocze, takie jak tokarki, frezarki czy prasy, są wykorzystywane do obróbki metali i tworzyw sztucznych, co pozwala na precyzyjne wytwarzanie komponentów o skomplikowanych kształtach. W sektorze rolniczym maszyny takie jak ciągniki, kombajny czy siewniki zwiększają wydajność produkcji rolnej, umożliwiając jednocześnie oszczędność czasu i pracy ludzkiej. W logistyce i magazynowaniu maszyny robocze, takie jak wózki widłowe czy systemy transportowe, odgrywają kluczową rolę w efektywnym zarządzaniu przepływem towarów.

Jakie są wyzwania związane z eksploatacją maszyn roboczych

Eksploatacja maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na ich wydajność oraz bezpieczeństwo użytkowania. Jednym z głównych problemów jest konieczność regularnego serwisowania i konserwacji urządzeń. Właściwe utrzymanie maszyn w dobrym stanie technicznym jest kluczowe dla zapewnienia ich niezawodności oraz długowieczności. Zaniedbanie regularnych przeglądów może prowadzić do poważnych awarii oraz wysokich kosztów napraw. Kolejnym wyzwaniem jest dostosowanie maszyn do zmieniających się warunków pracy oraz wymagań rynkowych. Nowe technologie oraz zmiany w regulacjach prawnych mogą wymuszać na producentach i użytkownikach maszyn dostosowywanie swoich urządzeń do nowych standardów. Problemem mogą być również koszty eksploatacji, które obejmują nie tylko paliwo czy energię elektryczną, ale także części zamienne oraz usługi serwisowe. Wreszcie, bezpieczeństwo użytkowników stanowi istotny aspekt eksploatacji maszyn roboczych.

Jakie są różnice między maszynami roboczymi a innymi rodzajami sprzętu

Maszyny robocze różnią się od innych rodzajów sprzętu przede wszystkim swoją funkcjonalnością oraz przeznaczeniem. W przeciwieństwie do prostych narzędzi ręcznych, które wymagają dużego wkładu pracy ludzkiej, maszyny robocze są zaprojektowane do automatyzacji procesów produkcyjnych i wykonywania skomplikowanych zadań w sposób bardziej efektywny. Na przykład w przemyśle budowlanym maszyny takie jak betoniarki czy walce drogowe wykonują zadania, które byłyby niezwykle czasochłonne i wymagające przy użyciu tradycyjnych narzędzi. Ponadto maszyny robocze często wyposażone są w zaawansowane systemy sterowania oraz monitorowania, co pozwala na precyzyjne zarządzanie ich pracą. Różnice te obejmują także kwestie techniczne – maszyny robocze zazwyczaj mają bardziej skomplikowaną konstrukcję mechaniczną oraz elektroniczną niż inne rodzaje sprzętu. Dodatkowo, maszyny robocze często wymagają specjalistycznej obsługi oraz konserwacji, co wiąże się z koniecznością posiadania odpowiednich kwalifikacji przez operatorów.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn roboczych

Przyszłość technologii maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań inżynieryjnych. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane dotyczące swojej pracy i optymalizować swoje działanie w czasie rzeczywistym. Kolejnym ważnym trendem jest rozwój robotyki – coraz więcej maszyn będzie wyposażonych w roboty współpracujące (coboty), które będą mogły pracować obok ludzi, zwiększając wydajność i bezpieczeństwo pracy. Zrównoważony rozwój staje się również priorytetem – producenci maszyn coraz częściej inwestują w technologie zmniejszające zużycie energii oraz emisję spalin, co wpisuje się w globalne trendy proekologiczne. Warto również zwrócić uwagę na rozwój technologii druku 3D, która może zrewolucjonizować proces produkcji części zamiennych do maszyn roboczych, umożliwiając szybsze prototypowanie i redukcję kosztów produkcji.

Jakie są najważniejsze normy dotyczące budowy maszyn roboczych

Budowa maszyn roboczych podlega wielu normom i regulacjom prawnym mającym na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Europie kluczowym dokumentem regulującym kwestie związane z bezpieczeństwem maszyn jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy urządzeń mechanicznych. Normy te obejmują m.in. zasady dotyczące ergonomii, stabilności konstrukcji oraz ochrony przed zagrożeniami mechanicznymi czy elektrycznymi. Istotne znaczenie mają także normy dotyczące ochrony zdrowia pracowników podczas eksploatacji maszyn – regulacje te nakładają obowiązek stosowania odpowiednich zabezpieczeń oraz systemów alarmowych w przypadku awarii lub niebezpiecznych sytuacji. Dodatkowo producenci maszyn muszą przestrzegać norm dotyczących ochrony środowiska, co oznacza konieczność minimalizacji emisji szkodliwych substancji oraz zużycia energii podczas pracy urządzeń.