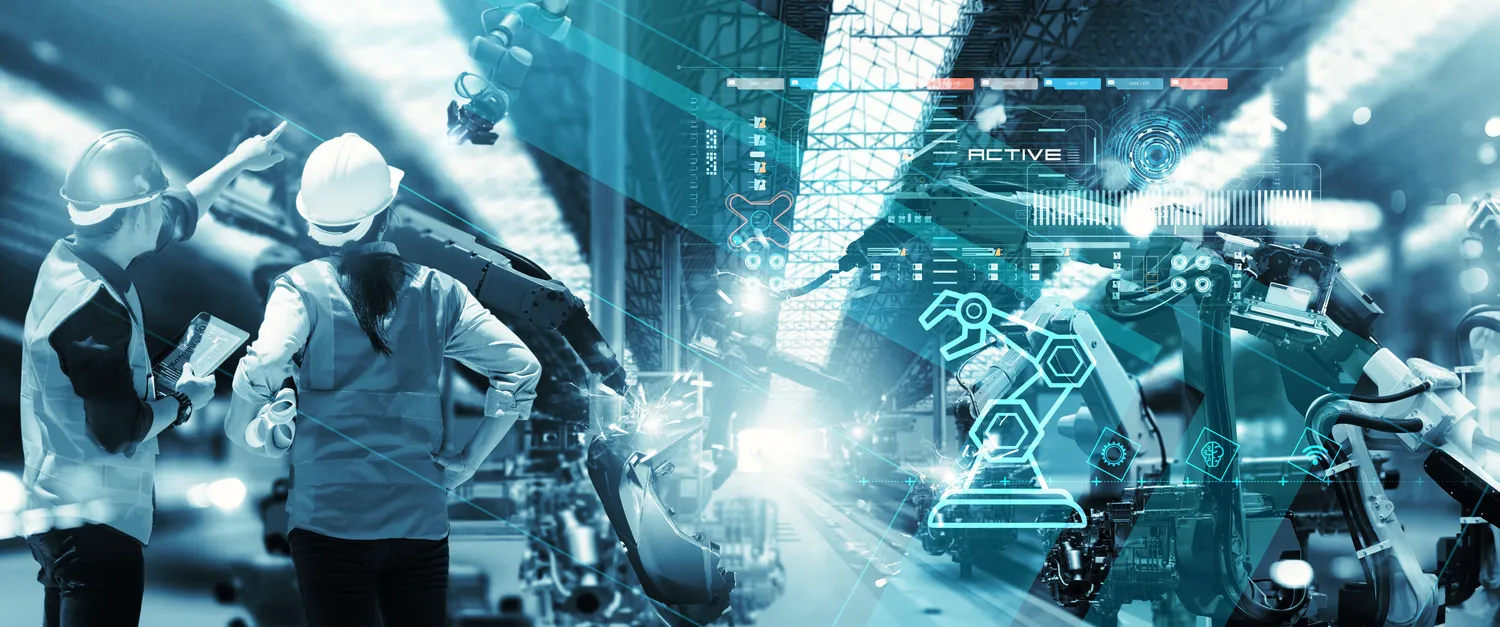

Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności i rentowności przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji poprzez zminimalizowanie czasu potrzebnego na wykonanie poszczególnych operacji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, można osiągnąć znacznie wyższe tempo produkcji w porównaniu do tradycyjnych metod. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyczne systemy są w stanie wykonywać zadania z dużą precyzją, co minimalizuje ryzyko błędów ludzkich i zapewnia jednolitą jakość wyrobów. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniej pracowników na linii produkcyjnej oznacza mniejsze wydatki na wynagrodzenia oraz szkolenia. Warto również zauważyć, że automatyzacja umożliwia elastyczność w produkcji, co pozwala na szybsze dostosowanie się do zmieniających się potrzeb rynku. Firmy mogą łatwiej wprowadzać nowe produkty oraz zmieniać linie produkcyjne w odpowiedzi na zapotrzebowanie klientów.

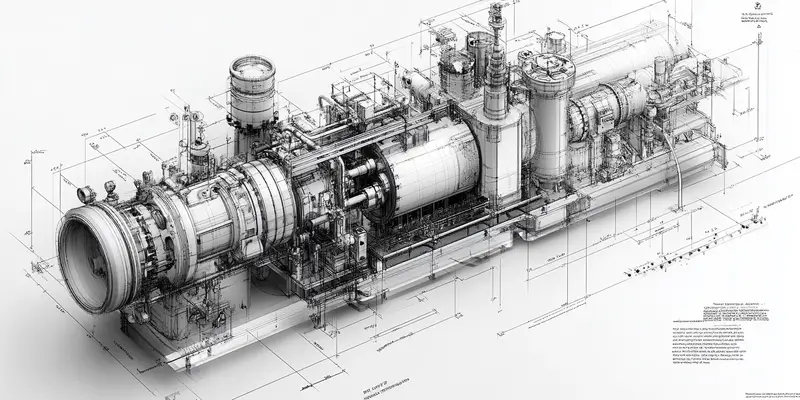

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

W automatyzacji linii produkcyjnych wykorzystuje się szereg zaawansowanych technologii, które mają na celu zwiększenie efektywności i bezpieczeństwa procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te są programowalne i mogą pracować w różnych warunkach, co czyni je niezwykle wszechstronnymi narzędziami w nowoczesnej produkcji. Inną istotną technologią są systemy kontroli procesów, które monitorują i zarządzają przebiegiem produkcji w czasie rzeczywistym. Dzięki tym systemom możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizacja procesów w celu zwiększenia wydajności. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej są stosowane do analizy danych produkcyjnych oraz przewidywania awarii maszyn. Te technologie pozwalają na proaktywne podejście do zarządzania liniami produkcyjnymi i minimalizują przestoje związane z awariami sprzętu.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary, które można usprawnić dzięki automatyzacji. Ważne jest również określenie celów wdrożenia, takich jak zwiększenie wydajności, poprawa jakości czy redukcja kosztów operacyjnych. Następnie należy rozważyć wybór odpowiednich technologii i rozwiązań dostosowanych do specyfiki firmy oraz jej branży. Warto również zaangażować pracowników w proces wdrażania, aby zapewnić ich akceptację oraz wsparcie dla nowych rozwiązań. Szkolenie personelu jest kluczowe dla skutecznego wdrożenia automatyzacji, ponieważ pracownicy muszą być przygotowani do obsługi nowych maszyn i systemów.

Jakie są wyzwania związane z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysok koszt początkowy inwestycji w nowoczesne maszyny i systemy automatyki. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla mniejszych przedsiębiorstw o ograniczonym budżecie. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Pracownicy mogą obawiać się utraty pracy lub trudności związanych z nauką obsługi skomplikowanych systemów automatycznych. Ważne jest więc zapewnienie odpowiednich szkoleń oraz wsparcia psychologicznego dla zespołu. Dodatkowo, integracja nowych rozwiązań z istniejącymi systemami może być skomplikowana i czasochłonna, co może prowadzić do przestojów w produkcji. Wreszcie, przedsiębiorstwa muszą być świadome ryzyka związane z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń podłączonych do sieci staje się celem ataków hakerskich.

Jakie są trendy w automatyzacji linii produkcyjnych na przyszłość

Trendy w automatyzacji linii produkcyjnych ewoluują w szybkim tempie, a ich wpływ na przemysł jest coraz bardziej zauważalny. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Te technologie pozwalają na analizę ogromnych zbiorów danych, co umożliwia przewidywanie awarii maszyn, optymalizację procesów oraz dostosowywanie produkcji do zmieniających się warunków rynkowych. W miarę jak technologia staje się coraz bardziej dostępna, coraz więcej firm decyduje się na wdrożenie rozwiązań opartych na AI, co przyczynia się do zwiększenia efektywności i konkurencyjności. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia komunikację między urządzeniami i zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich linii produkcyjnych oraz szybko reagować na wszelkie nieprawidłowości. Warto również zwrócić uwagę na rosnącą popularność elastycznych systemów produkcyjnych, które pozwalają na łatwe dostosowywanie się do zmieniających się potrzeb klientów oraz szybsze wprowadzanie nowych produktów na rynek.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i małym przedsiębiorstwom. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, malowania oraz kontroli jakości, co pozwala na zwiększenie wydajności i redukcję błędów. W branży spożywczej automatyzacja procesów pakowania i etykietowania produktów znacząco przyspiesza produkcję oraz poprawia higienę. Systemy automatyczne są również stosowane do monitorowania temperatury i wilgotności w magazynach, co jest kluczowe dla zachowania jakości żywności. W sektorze elektroniki automatyzacja pozwala na precyzyjne montowanie komponentów oraz testowanie gotowych produktów, co przekłada się na wyższą jakość i mniejsze straty materiałowe. Przemysł farmaceutyczny korzysta z automatyzacji do produkcji leków oraz zarządzania łańcuchem dostaw, co jest niezbędne dla zapewnienia zgodności z rygorystycznymi normami jakości. Wreszcie, w branży tekstylnej automatyzacja procesów szycia i cięcia materiałów przyczynia się do zwiększenia efektywności oraz obniżenia kosztów produkcji.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

Wraz z rosnącą automatyzacją linii produkcyjnych zmieniają się również wymagania dotyczące umiejętności pracowników. W dzisiejszym świecie pracy kluczowe stają się kompetencje związane z obsługą nowoczesnych technologii oraz zdolność do szybkiego przystosowywania się do zmian. Pracownicy muszą posiadać umiejętności techniczne związane z programowaniem i konserwacją maszyn automatycznych oraz systemów sterowania. Wiedza z zakresu analizy danych staje się coraz bardziej cenna, ponieważ umożliwia monitorowanie wydajności produkcji oraz identyfikowanie obszarów do poprawy. Umiejętności interpersonalne również odgrywają istotną rolę, ponieważ praca w zautomatyzowanym środowisku często wymaga współpracy zespołowej oraz komunikacji między działami. Dodatkowo, zdolność do rozwiązywania problemów i myślenia krytycznego jest niezbędna w sytuacjach awaryjnych lub podczas wystąpienia nieprzewidzianych okoliczności. Warto również zauważyć znaczenie ciągłego kształcenia i doskonalenia zawodowego, aby nadążać za dynamicznymi zmianami technologicznymi i utrzymać konkurencyjność na rynku pracy.

Jakie są koszty wdrożenia automatyzacji linii produkcyjnych

Koszty wdrożenia automatyzacji linii produkcyjnych mogą być znaczne i różnią się w zależności od specyfiki przedsiębiorstwa oraz zakresu planowanych zmian. Na początku należy uwzględnić wydatki związane z zakupem nowoczesnych maszyn i urządzeń, które mogą wymagać dużych inwestycji kapitałowych. Koszt zakupu robotów przemysłowych czy systemów sterowania może być znaczny, zwłaszcza dla małych firm o ograniczonym budżecie. Oprócz kosztów sprzętu należy także uwzględnić wydatki związane z instalacją oraz integracją nowych technologii z istniejącymi systemami produkcyjnymi. Koszt szkoleń dla pracowników to kolejny istotny element budżetu wdrożeniowego; pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi nowych maszyn oraz procedur operacyjnych. Dodatkowo warto pamiętać o kosztach utrzymania systemów automatycznych, które mogą obejmować serwisowanie maszyn oraz aktualizacje oprogramowania.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto stosować sprawdzone praktyki, które pomogą uniknąć typowych pułapek i zagwarantują sukces projektu. Pierwszym krokiem powinno być dokładne zaplanowanie procesu wdrożenia poprzez przeprowadzenie audytu obecnych procesów produkcyjnych oraz określenie celów automatyzacji. Następnie należy zaangażować wszystkich interesariuszy – od zarządu po pracowników – aby zapewnić ich wsparcie oraz akceptację dla zmian. Kluczowe jest także wybieranie technologii dostosowanych do specyfiki firmy; nie każda technologia będzie odpowiednia dla każdego przedsiębiorstwa. Ważne jest również przeprowadzenie szkoleń dla pracowników przed uruchomieniem nowych systemów; dobrze przeszkolony personel to klucz do sukcesu wdrożenia. Po zakończeniu etapu implementacji warto regularnie monitorować wyniki i efektywność nowych rozwiązań oraz zbierać opinie od pracowników dotyczące funkcjonowania systemu.