Co to jest przemysł 4.0?

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane technologie cyfrowe, takie jak Internet Rzeczy, sztuczna inteligencja oraz analiza danych. Dzięki tym innowacjom przedsiębiorstwa mogą zwiększać efektywność produkcji, optymalizować procesy oraz dostosowywać się do zmieniających się potrzeb rynku. W praktyce oznacza to, że maszyny i urządzenia są w stanie komunikować się ze sobą oraz z systemami zarządzania, co prowadzi do lepszej synchronizacji działań i szybszego podejmowania decyzji. Przemysł 4.0 nie tylko zmienia sposób produkcji, ale także wpływa na organizację pracy oraz relacje między pracownikami a technologią. Współczesne zakłady produkcyjne stają się bardziej elastyczne i zwinne, co pozwala na szybsze reagowanie na zmiany w popycie oraz personalizację produktów.

Jakie technologie są kluczowe dla przemysłu 4.0

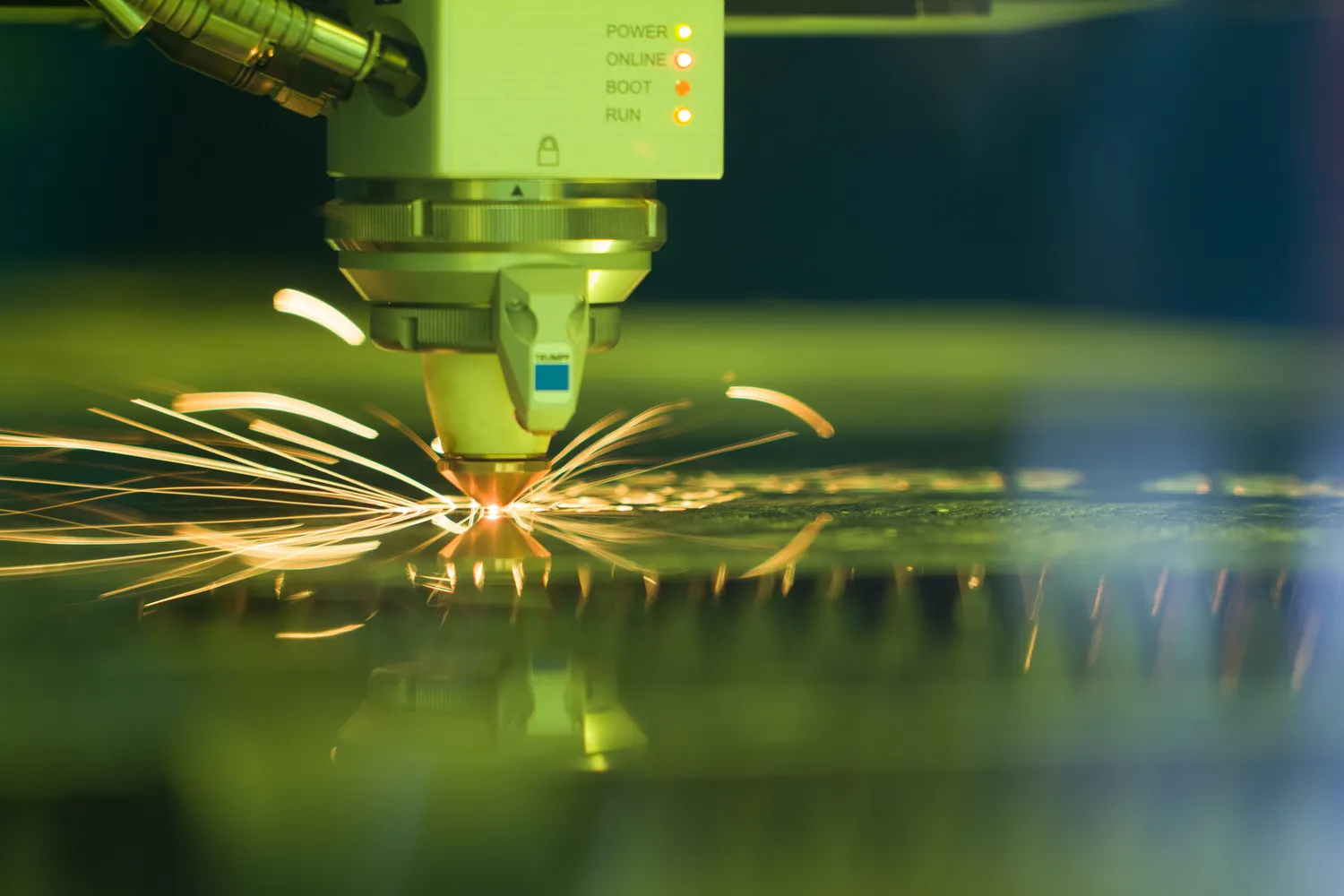

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy, który umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która wspiera procesy decyzyjne poprzez analizę dużych zbiorów danych oraz uczenie maszynowe. Dzięki tym rozwiązaniom przedsiębiorstwa mogą przewidywać awarie maszyn, optymalizować harmonogramy produkcji oraz poprawiać jakość wyrobów. Automatyzacja procesów również odgrywa ważną rolę w Przemysł 4.0; roboty przemysłowe stają się coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania z dużą precyzją. Dodatkowo technologie takie jak blockchain mogą zapewnić bezpieczeństwo transakcji oraz transparentność w łańcuchu dostaw. Warto także wspomnieć o chmurze obliczeniowej, która umożliwia przechowywanie i przetwarzanie danych na dużą skalę oraz dostęp do nich z dowolnego miejsca na świecie.

Jakie korzyści przynosi wdrożenie przemysłu 4.0

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw działających w różnych sektorach gospodarki. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację procesów oraz optymalizację wykorzystania zasobów. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze wykrywanie problemów oraz ich rozwiązywanie, co przekłada się na mniejsze przestoje i wyższe tempo produkcji. Kolejną zaletą jest możliwość personalizacji produktów zgodnie z indywidualnymi potrzebami klientów; dzięki elastycznym liniom produkcyjnym firmy mogą szybko dostosowywać swoje oferty do zmieniających się preferencji rynkowych. Warto również zwrócić uwagę na poprawę jakości produktów; dzięki zaawansowanym systemom monitorowania możliwe jest bieżące śledzenie parametrów jakościowych oraz szybka reakcja na ewentualne odchylenia od normy. Dodatkowo wdrożenie Przemysłu 4.0 może prowadzić do oszczędności kosztów operacyjnych poprzez lepsze zarządzanie zasobami oraz redukcję marnotrawstwa.

Jakie wyzwania wiążą się z przemysłem 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje również szereg wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową. Jednym z największych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT; wiele firm może mieć trudności z pozyskaniem odpowiednich funduszy lub wiedzy technicznej potrzebnej do realizacji takich projektów. Ponadto integracja nowych systemów z istniejącymi rozwiązaniami może być skomplikowana i czasochłonna, co wymaga starannego planowania oraz koordynacji działań między różnymi działami firmy. Innym istotnym wyzwaniem jest kwestia bezpieczeństwa danych; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków oraz kradzieży informacji, co może mieć poważne konsekwencje finansowe i reputacyjne dla przedsiębiorstw. Dodatkowo zmiany te mogą wiązać się z obawami pracowników o utratę miejsc pracy lub konieczność zdobycia nowych umiejętności; dlatego ważne jest zapewnienie odpowiednich szkoleń oraz wsparcia dla zespołów pracowniczych podczas procesu transformacji.

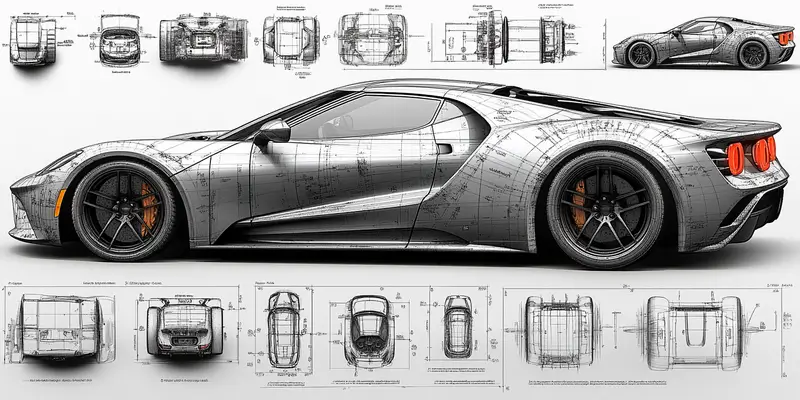

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego implementacja przynosi wymierne korzyści. W sektorze motoryzacyjnym, na przykład, wiele firm wykorzystuje roboty współpracujące, które pracują obok ludzi na liniach produkcyjnych. Dzięki temu możliwe jest zwiększenie wydajności oraz poprawa jakości montażu pojazdów. W branży spożywczej z kolei technologia Internetu Rzeczy umożliwia monitorowanie warunków przechowywania produktów, co pozwala na zapewnienie ich świeżości i bezpieczeństwa. Przykładem może być inteligentne zarządzanie magazynem, gdzie czujniki zbierają dane o temperaturze i wilgotności, a systemy informatyczne analizują te informacje w czasie rzeczywistym. W sektorze energetycznym wdrożenie technologii Przemysłu 4.0 pozwala na lepsze zarządzanie sieciami energetycznymi oraz optymalizację produkcji energii odnawialnej. Inteligentne liczniki i systemy monitorowania pomagają w przewidywaniu zapotrzebowania na energię oraz identyfikacji awarii w sieci. Wreszcie w branży zdrowia technologia ta umożliwia zdalne monitorowanie pacjentów oraz analizę danych medycznych, co przyczynia się do poprawy jakości opieki zdrowotnej i szybszego reagowania na potrzeby pacjentów.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

Wraz z rozwojem Przemysłu 4.0 zmieniają się także wymagania dotyczące umiejętności pracowników. Współczesne przedsiębiorstwa poszukują specjalistów, którzy nie tylko posiadają wiedzę techniczną, ale także umiejętności analityczne oraz zdolność do pracy z nowoczesnymi technologiami. Kluczowe stają się kompetencje związane z programowaniem, obsługą systemów automatyzacji oraz analizy danych. Pracownicy powinni być również otwarci na ciągłe uczenie się i rozwijanie swoich umiejętności, ponieważ technologie szybko się zmieniają i ewoluują. Umiejętność pracy w zespole oraz komunikacji między działami również staje się coraz ważniejsza; w erze cyfrowej współpraca między specjalistami z różnych dziedzin jest kluczowa dla sukcesu projektów związanych z wdrażaniem nowych technologii. Ponadto istotne jest zrozumienie zasad funkcjonowania systemów informatycznych oraz bezpieczeństwa danych, co pozwala na skuteczne zarządzanie ryzykiem związanym z cyberatakami i innymi zagrożeniami.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0

Przemysł 4.0 to dynamicznie rozwijający się obszar, który nieustannie ewoluuje wraz z postępem technologicznym. W przyszłości możemy spodziewać się dalszej integracji sztucznej inteligencji w procesach produkcyjnych; maszyny będą coraz bardziej autonomiczne, co pozwoli na jeszcze większą automatyzację działań. Rozwój technologii blockchain może przyczynić się do zwiększenia transparentności w łańcuchu dostaw oraz poprawy bezpieczeństwa transakcji biznesowych. Z kolei Internet Rzeczy będzie nadal rozwijał się, a liczba połączonych urządzeń wzrośnie, co umożliwi jeszcze dokładniejsze monitorowanie procesów produkcyjnych oraz lepszą analizę danych. Warto również zwrócić uwagę na rosnącą rolę analizy predykcyjnej; dzięki zaawansowanym algorytmom firmy będą mogły przewidywać trendy rynkowe oraz optymalizować swoje działania w oparciu o dane historyczne i bieżące analizy. Dodatkowo rozwój technologii chmurowych sprawi, że dostęp do danych stanie się łatwiejszy i bardziej elastyczny; przedsiębiorstwa będą mogły korzystać z zasobów obliczeniowych według swoich potrzeb bez konieczności inwestowania w drogie infrastruktury IT.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych zarówno pod względem technologii, jak i podejścia do produkcji oraz organizacji pracy. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji procesów produkcyjnych za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryczność i masową produkcję, co umożliwiło tworzenie linii montażowych i standaryzację procesów produkcyjnych. Trzecia rewolucja to era automatyzacji oparta na komputerach i technologii informacyjnej; przedsiębiorstwa zaczęły wykorzystywać komputery do zarządzania procesami produkcyjnymi oraz zbierania danych o wydajności pracy. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 kładzie nacisk na pełną integrację technologii cyfrowych w każdym aspekcie działalności przedsiębiorstwa; oznacza to nie tylko automatyzację procesów, ale także ich cyfryzację oraz wykorzystanie danych do podejmowania decyzji strategicznych. Dodatkowo Przemysł 4.0 promuje elastyczność i personalizację produkcji, co pozwala firmom lepiej odpowiadać na potrzeby klientów oraz zmieniające się warunki rynkowe.

Jakie są kluczowe trendy w przemyśle 4.0

W obszarze Przemysłu 4.0 można zaobserwować kilka kluczowych trendów, które mają znaczący wpływ na przyszłość produkcji i zarządzania. Jednym z nich jest rosnąca automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji, która umożliwia bardziej zaawansowaną analizę danych oraz podejmowanie decyzji w czasie rzeczywistym. Trendem, który zyskuje na znaczeniu, jest także zrównoważony rozwój; przedsiębiorstwa coraz częściej dążą do minimalizacji swojego wpływu na środowisko poprzez wdrażanie ekologicznych rozwiązań technologicznych. Wreszcie, rośnie znaczenie personalizacji produktów oraz usług, co pozwala firmom lepiej odpowiadać na indywidualne potrzeby klientów.