Produkcja maszyn przemysłowych

Produkcja maszyn przemysłowych stanowi serce współczesnej gospodarki, napędzając rozwój sektorów od motoryzacji po przemysł spożywczy. W dzisiejszym dynamicznym środowisku biznesowym, firmy poszukują rozwiązań, które nie tylko zwiększą efektywność produkcji, ale także zagwarantują elastyczność i konkurencyjność. Inwestycje w nowoczesne technologie, automatyzację i robotyzację stają się kluczowe dla utrzymania pozycji lidera na rynku. Szczególny nacisk kładziony jest na rozwój maszyn dedykowanych, projektowanych zgodnie ze specyficznymi potrzebami klienta, co pozwala na optymalizację procesów i minimalizację strat.

Zmiany technologiczne, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) i uczenie maszynowe (ML), rewolucjonizują sposób projektowania, produkcji i eksploatacji maszyn przemysłowych. Maszyny stają się coraz bardziej inteligentne, zdolne do samodzielnego monitorowania swojego stanu, przewidywania awarii i optymalizacji parametrów pracy. Integracja z systemami zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) umożliwia tworzenie zintegrowanych, cyfrowych linii produkcyjnych, które charakteryzują się bezprecedensową wydajnością i precyzją.

Kluczowym aspektem innowacyjności w tej branży jest również troska o zrównoważony rozwój. Producenci coraz częściej skupiają się na tworzeniu maszyn energooszczędnych, wykorzystujących odnawialne źródła energii i minimalizujących swój ślad węglowy. Projektowanie z myślą o długowieczności, łatwości serwisowania i możliwości recyklingu staje się standardem, odpowiadając na rosnące wymagania ekologiczne ze strony konsumentów i regulacji prawnych.

Kluczowe etapy procesu produkcji maszyn przemysłowych krok po kroku

Proces produkcji maszyn przemysłowych to złożony, wieloetapowy system, wymagający precyzyjnego planowania, zaawansowanej technologii i wysoko wykwalifikowanego personelu. Rozpoczyna się od szczegółowej analizy potrzeb klienta i specyfikacji technicznych, które stanowią fundament dla dalszych prac projektowych. Na tym etapie kluczowe jest zrozumienie, do jakich zadań maszyna będzie wykorzystywana, jakie parametry pracy ma osiągać oraz jakie środowisko pracy będzie dominować.

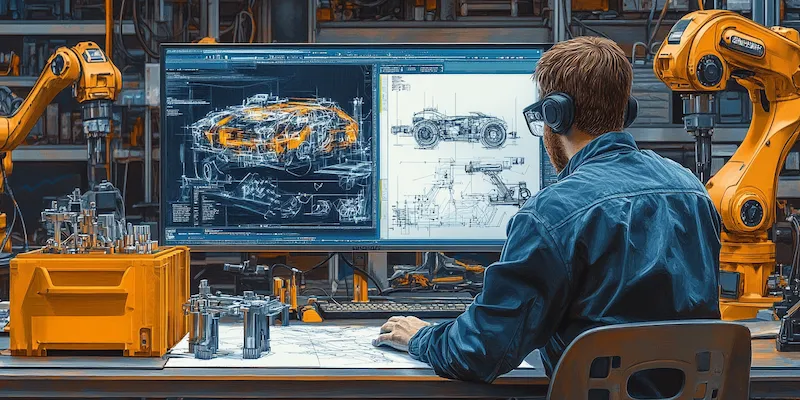

Następnie przechodzi się do fazy projektowania, gdzie inżynierowie wykorzystują nowoczesne narzędzia CAD/CAM do tworzenia trójwymiarowych modeli maszyn. Projekt uwzględnia nie tylko funkcjonalność, ale także bezpieczeństwo użytkowania, ergonomię oraz łatwość konserwacji. Często wykorzystuje się symulacje komputerowe do testowania wytrzymałości konstrukcji, przepływu materiałów czy zachowania maszyny w różnych warunkach operacyjnych, co pozwala na wczesne wykrycie potencjalnych problemów i optymalizację projektu przed rozpoczęciem faktycznej produkcji.

Kolejnym kluczowym etapem jest wytwarzanie poszczególnych komponentów. Wykorzystuje się tu zaawansowane techniki obróbki metali, takie jak frezowanie CNC, toczenie, spawanie czy obróbka elektroerozyjna. Precyzja wykonania części jest absolutnie fundamentalna dla późniejszego prawidłowego działania całej maszyny. Równolegle odbywa się produkcja lub pozyskiwanie podzespołów od wyspecjalizowanych dostawców, takich jak silniki, układy hydrauliczne, pneumatyczne, sterowniki PLC czy czujniki.

Po wyprodukowaniu wszystkich elementów następuje proces montażu. Jest to zazwyczaj zadanie dla doświadczonych techników, którzy zgodnie z dokumentacją techniczną składają poszczególne części w gotową maszynę. Montaż może odbywać się w sposób modułowy, co ułatwia późniejsze serwisowanie i ewentualne modernizacje. Po złożeniu maszyna przechodzi serię rygorystycznych testów funkcjonalnych i jakościowych. Sprawdzana jest jej wydajność, dokładność działania, bezpieczeństwo oraz zgodność ze wszystkimi założonymi specyfikacjami. Dopiero pozytywny wynik tych testów pozwala na przekazanie maszyny klientowi, wraz z odpowiednią dokumentacją i szkoleniem z obsługi.

Inwestycje w technologie automatyzacji w produkcji maszyn przemysłowych dla efektywności

Szczególnie istotne staje się zastosowanie robotyzacji w operacjach takich jak spawanie, malowanie, montaż drobnych elementów czy pakowanie. Coboty, dzięki swoim zaawansowanym systemom bezpieczeństwa, mogą pracować ramię w ramię z ludźmi, przejmując najbardziej monotonne lub obciążające zadania, podczas gdy pracownicy skupiają się na bardziej złożonych czynnościach wymagających ludzkiej inteligencji i zręczności. Ta synergia człowieka z maszyną pozwala na optymalne wykorzystanie zasobów i zwiększenie ogólnej elastyczności produkcji.

Integracja systemów sterowania opartych na programowalnych sterownikach logicznych (PLC) z zaawansowanymi interfejsami człowiek-maszyna (HMI) umożliwia precyzyjne kontrolowanie każdego etapu procesu produkcyjnego. Systemy te pozwalają na monitorowanie parametrów pracy maszyny w czasie rzeczywistym, wprowadzanie korekt i optymalizację ustawień bez konieczności przerywania pracy. Ponadto, dzięki możliwości komunikacji sieciowej, maszyny mogą wymieniać dane z innymi urządzeniami w zakładzie, tworząc zintegrowane środowisko produkcyjne, gdzie informacje przepływają płynnie między poszczególnymi ogniwami.

Wdrożenie inteligentnych systemów wizyjnych pozwala na automatyczną kontrolę jakości, identyfikację defektów i sortowanie produktów z niezwykłą dokładnością. Technologie te są nieocenione w procesach wymagających wysokiej precyzji, gdzie ludzkie oko mogłoby nie wychwycić subtelnych niedoskonałości. Automatyzacja nie ogranicza się jedynie do linii produkcyjnych; obejmuje również magazynowanie, logistykę wewnętrzną oraz zarządzanie przepływem materiałów, co w efekcie prowadzi do znaczącego usprawnienia całego łańcucha wartości.

Współpraca z dostawcami w produkcji maszyn przemysłowych dla optymalizacji łańcucha dostaw

Efektywna produkcja maszyn przemysłowych w dużej mierze opiera się na solidnych relacjach z dostawcami komponentów i podzespołów. Dobrze zorganizowany łańcuch dostaw zapewnia terminowe pozyskiwanie wysokiej jakości materiałów, co jest kluczowe dla utrzymania płynności produkcji i dotrzymywania terminów realizacji zamówień. Wybór partnerów biznesowych, którzy podzielają te same standardy jakości i niezawodności, stanowi fundament sukcesu.

Współpraca ta często wykracza poza zwykłe zamawianie części. Wiele firm decyduje się na strategię długoterminowych partnerstw, w ramach których dostawcy są zaangażowani już na etapie projektowania nowych maszyn. Pozwala to na wspólne opracowywanie innowacyjnych rozwiązań, optymalizację specyfikacji komponentów pod kątem kosztów i wydajności oraz zapewnienie ich dostępności w przyszłości. Taka ścisła kooperacja minimalizuje ryzyko problemów z dostępnością kluczowych części i umożliwia szybsze reagowanie na ewentualne zmiany w projekcie.

Kluczowe znaczenie ma również transparentność w łańcuchu dostaw. Firmy coraz częściej wykorzystują nowoczesne systemy informatyczne do śledzenia pochodzenia materiałów, monitorowania stanów magazynowych u dostawców i przewidywania potencjalnych zakłóceń. Technologie takie jak blockchain mogą zapewnić niezmienność danych i pełną identyfikowalność każdego elementu, co jest szczególnie ważne w branżach podlegających ścisłym regulacjom.

Zarządzanie relacjami z dostawcami obejmuje również regularną ocenę ich wydajności, jakości dostarczanych produktów i poziomu obsługi. Pozwala to na identyfikację obszarów do poprawy i budowanie długoterminowych, wzajemnie korzystnych relacji. W przypadku produkcji maszyn przemysłowych, gdzie komponenty często są niestandardowe i projektowane na indywidualne zamówienie, stabilność i przewidywalność dostaw są nieocenione. Sukces w tej dziedzinie często polega na zbudowaniu ekosystemu partnerów, którzy wspólnie dążą do doskonałości produkcyjnej.

Wyzwania związane z produkcją maszyn przemysłowych w kontekście globalnej konkurencji

Produkcja maszyn przemysłowych to dziedzina, w której globalna konkurencja stanowi jedno z największych wyzwań. Firmy muszą nieustannie poszukiwać sposobów na obniżenie kosztów produkcji, przy jednoczesnym zachowaniu najwyższej jakości i wprowadzaniu innowacyjnych rozwiązań. Presja cenowa ze strony rynków o niższych kosztach pracy wymaga od producentów inwestycji w automatyzację, optymalizację procesów i rozwój bardziej efektywnych technologii.

Kolejnym istotnym wyzwaniem jest adaptacja do dynamicznie zmieniających się potrzeb rynku i postępów technologicznych. Branża maszynowa musi nadążać za trendami w zakresie Przemysłu 4.0, wdrażając rozwiązania oparte na IoT, sztucznej inteligencji i analizie danych. Oznacza to konieczność ciągłego podnoszenia kwalifikacji pracowników, inwestowania w nowe narzędzia i oprogramowanie, a także rekonfiguracji istniejących linii produkcyjnych, aby sprostać nowym wymaganiom.

Zapewnienie wysokiego poziomu bezpieczeństwa i zgodności z międzynarodowymi normami stanowi kolejny ważny aspekt. Maszyny przemysłowe muszą spełniać rygorystyczne wymogi bezpieczeństwa, aby chronić operatorów i zapobiegać wypadkom. Proces certyfikacji i spełniania różnych regulacji prawnych, które mogą się różnić w zależności od rynku docelowego, jest czasochłonny i kosztowny, ale absolutnie niezbędny do prowadzenia działalności na skalę globalną.

Zarządzanie złożonymi łańcuchami dostaw w kontekście globalnej konkurencji również stanowi wyzwanie. Należy zapewnić nie tylko terminowość dostaw komponentów, ale także ich jakość i konkurencyjność cenową. Ryzyko zakłóceń w globalnych łańcuchach dostaw, wynikające z czynników geopolitycznych, klęsk żywiołowych czy pandemii, wymaga od firm budowania odpornych i elastycznych strategii zaopatrzenia, często poprzez dywersyfikację dostawców i lokalizację produkcji.

Przyszłość produkcji maszyn przemysłowych zorientowana na zrównoważony rozwój i cyfryzację

Przyszłość produkcji maszyn przemysłowych jawi się jako dynamiczne połączenie zaawansowanej cyfryzacji i głębokiego zaangażowania w zrównoważony rozwój. Przemysł 4.0 nie jest już tylko modnym hasłem, ale realnym standardem, który kształtuje procesy projektowania, wytwarzania i eksploatacji maszyn. Integracja systemów IoT, analiza big data, sztuczna inteligencja i uczenie maszynowe rewolucjonizują sposób, w jaki maszyny są tworzone i jak funkcjonują w środowisku produkcyjnym.

Wizja cyfrowego bliźniaka (digital twin) staje się coraz bardziej powszechna. Tworzenie wirtualnych replik maszyn pozwala na symulację ich działania w różnych warunkach, optymalizację parametrów pracy przed wdrożeniem, a także na zdalne monitorowanie i przewidywanie potencjalnych awarii. Ta cyfrowa reprezentacja ułatwia również proces szkolenia operatorów i techników serwisu, minimalizując ryzyko błędów w rzeczywistym środowisku pracy.

Jednocześnie, presja na zrównoważony rozwój wymusza na producentach maszyn nowe podejście do projektowania i wytwarzania. Kładziony jest nacisk na tworzenie maszyn energooszczędnych, wykorzystujących materiały przyjazne środowisku i minimalizujących powstawanie odpadów produkcyjnych. Koncepcje takie jak gospodarka obiegu zamkniętego (GOZ) stają się kluczowe, promując projektowanie z myślą o długowieczności, łatwości naprawy, recyklingu i ponownym wykorzystaniu komponentów.

Rozwój technologii druku 3D (wytwarzania addytywnego) otwiera nowe możliwości w zakresie tworzenia złożonych geometrii, prototypowania i produkcji spersonalizowanych części zamiennych. Pozwala to na redukcję ilości odpadów materiałowych i skrócenie czasu dostawy niestandardowych komponentów. Przyszłe maszyny będą prawdopodobnie modułowe, łatwe do adaptacji i modernizacji, co przedłuży ich żywotność i zmniejszy potrzebę częstej wymiany.

W perspektywie długoterminowej, produkcja maszyn przemysłowych będzie dążyć do tworzenia inteligentnych, autonomicznych systemów, które potrafią samodzielnie optymalizować procesy, adaptować się do zmieniających się warunków i współpracować z innymi maszynami oraz ludźmi w sposób płynny i bezpieczny. Ten kierunek rozwoju, napędzany przez innowacje technologiczne i rosnącą świadomość ekologiczną, z pewnością zdefiniuje kolejne dekady w tej kluczowej dla gospodarki branży.