Projektowanie i produkcja maszyn

Projektowanie i produkcja maszyn to złożony proces, który wymaga starannego planowania oraz przemyślanej koncepcji. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. W tym celu inżynierowie często przeprowadzają badania rynku, aby zrozumieć, jakie funkcje są najbardziej pożądane i jakie innowacje mogą przyciągnąć uwagę potencjalnych użytkowników. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, co pozwala na wizualizację finalnego produktu. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opracowywany. Ważnym aspektem jest również wybór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. Po zakończeniu projektowania następuje etap prototypowania, podczas którego powstaje pierwszy egzemplarz maszyny, który jest testowany pod kątem wydajności oraz bezpieczeństwa.

Jakie technologie są wykorzystywane w produkcji maszyn?

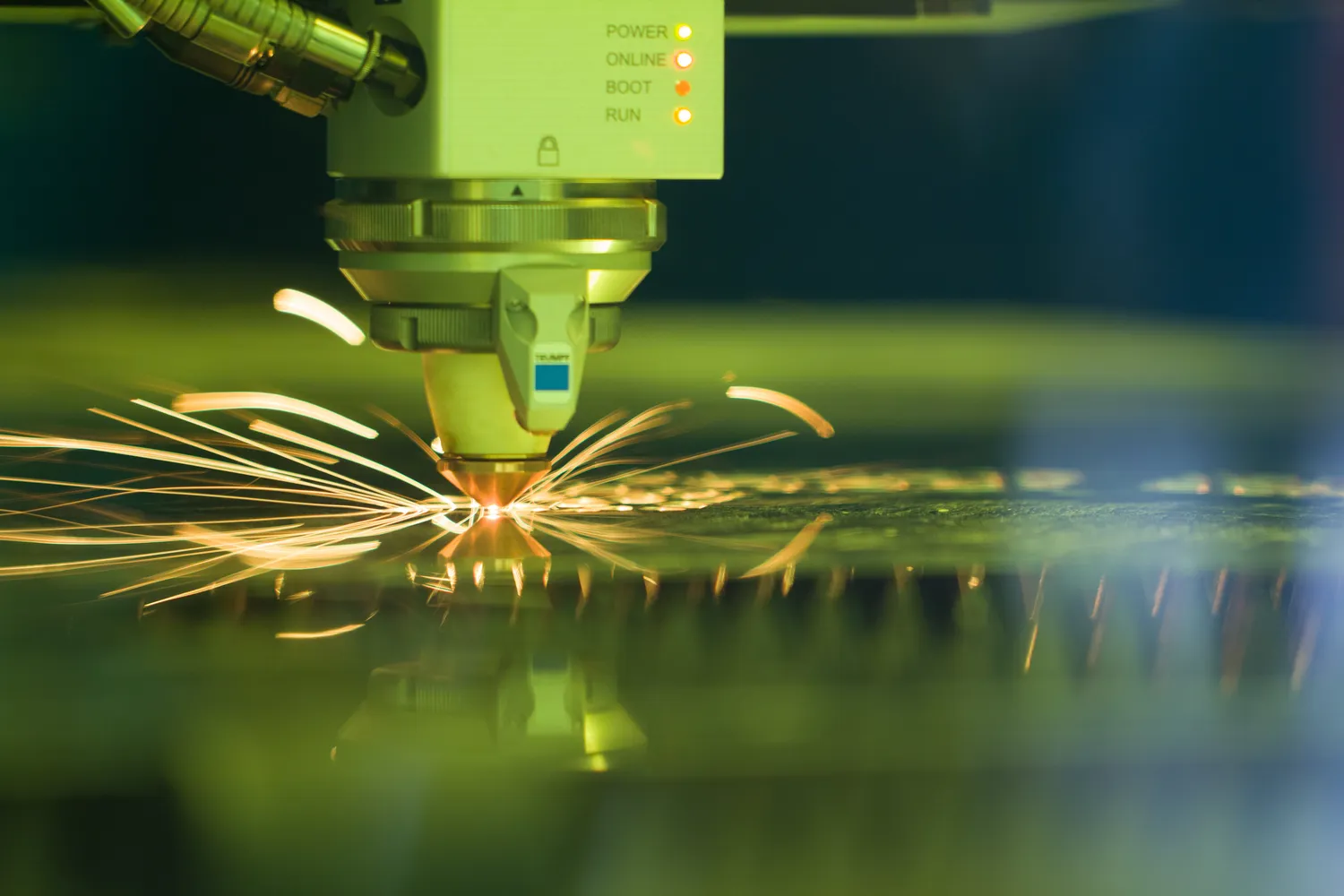

W dzisiejszych czasach produkcja maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję wytwarzania. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach oraz zwiększenie wydajności linii produkcyjnych. Roboty przemysłowe odgrywają kluczową rolę w tym zakresie, wykonując skomplikowane operacje z dużą dokładnością i szybkością. Kolejnym istotnym elementem jest wykorzystanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby stosowania tradycyjnych form wytłaczania czy odlewania. Dzięki temu możliwe jest znaczne skrócenie czasu potrzebnego na wprowadzenie nowego produktu na rynek. Dodatkowo, technologie takie jak CNC (Computer Numerical Control) pozwalają na precyzyjne obrabianie materiałów przy użyciu komputerowo sterowanych narzędzi, co zwiększa jakość i powtarzalność produkcji.

Jakie są wyzwania związane z projektowaniem maszyn?

Projektowanie i produkcja maszyn wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest dostosowanie projektu do zmieniających się potrzeb rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji firmy muszą stale innowować swoje produkty, co wymaga elastyczności i zdolności do szybkiego reagowania na zmiany. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn, co często wiąże się z koniecznością przeprowadzania skomplikowanych testów oraz analiz ryzyka. Inżynierowie muszą również brać pod uwagę aspekty ekologiczne oraz regulacje prawne dotyczące ochrony środowiska, co może wpływać na wybór materiałów oraz procesów produkcyjnych. Współpraca między różnymi działami firmy, takimi jak projektowanie, produkcja czy marketing, również stanowi istotny element sukcesu projektu. Komunikacja i koordynacja działań są kluczowe dla uniknięcia opóźnień oraz błędów w realizacji zamówień.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Aby skutecznie zajmować się projektowaniem i produkcją maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa, co pozwala na tworzenie funkcjonalnych i trwałych rozwiązań. Umiejętność obsługi programów CAD (Computer-Aided Design) jest równie istotna, ponieważ umożliwia tworzenie szczegółowych modeli 3D oraz dokumentacji technicznej. Dodatkowo inżynierowie powinni być zaznajomieni z metodami analizy numerycznej oraz symulacji komputerowych, które pozwalają na przewidywanie zachowań konstrukcji pod różnymi obciążeniami. Warto także wspomnieć o umiejętnościach miękkich, takich jak zdolność do pracy w zespole oraz efektywnej komunikacji z innymi działami firmy. Kreatywność i zdolność do rozwiązywania problemów są równie ważne, ponieważ projektanci często muszą stawić czoła nietypowym wyzwaniom wymagającym innowacyjnych podejść.

Jakie są najnowsze trendy w projektowaniu maszyn?

W dzisiejszym świecie projektowanie i produkcja maszyn ewoluują w szybkim tempie, a nowe technologie oraz zmieniające się potrzeby rynku wpływają na kształtowanie się trendów w tej dziedzinie. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyki do linii produkcyjnych umożliwia nie tylko szybsze wykonywanie zadań, ale także poprawia jakość produktów poprzez eliminację błędów ludzkich. Kolejnym istotnym aspektem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn w sieci i zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność maszyn oraz przewidywać awarie, co pozwala na szybsze reagowanie na problemy i minimalizację przestojów. Ponadto, coraz większą uwagę przykłada się do zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn, co skutkuje poszukiwaniem materiałów o mniejszym wpływie na środowisko oraz efektywniejszych procesów produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn?

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i produkcji maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie odpowiednich środków zaradczych. W tym kontekście ważne jest stosowanie zabezpieczeń mechanicznych, takich jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Dodatkowo, inżynierowie powinni dbać o ergonomię stanowisk pracy, aby zminimalizować obciążenie fizyczne użytkowników oraz zwiększyć komfort obsługi urządzenia. Szkolenia dla pracowników dotyczące bezpiecznego użytkowania maszyn są równie istotne, ponieważ odpowiednia wiedza i świadomość zagrożeń mogą znacząco wpłynąć na bezpieczeństwo w miejscu pracy.

Jakie są korzyści płynące z zastosowania symulacji komputerowych?

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania i produkcji maszyn, oferując szereg korzyści zarówno dla inżynierów, jak i dla firm zajmujących się tym obszarem. Dzięki symulacjom możliwe jest przeprowadzanie testów różnych scenariuszy bez konieczności budowania fizycznych prototypów, co znacznie przyspiesza proces projektowania oraz redukuje koszty związane z materiałami i czasem pracy. Inżynierowie mogą analizować zachowanie maszyny pod różnymi obciążeniami oraz warunkami eksploatacyjnymi, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dodatkowo symulacje umożliwiają optymalizację konstrukcji poprzez testowanie różnych wariantów rozwiązań technicznych i wybór najlepszego z nich. Warto również zauważyć, że dzięki symulacjom możliwe jest lepsze zrozumienie interakcji między różnymi komponentami maszyny, co przekłada się na poprawę jakości finalnego produktu. Umożliwiają one także wizualizację skomplikowanych procesów technologicznych, co ułatwia komunikację między zespołami projektowymi a klientami lub innymi interesariuszami.

Jakie są różnice między projektowaniem a produkcją maszyn?

Projektowanie i produkcja maszyn to dwa odrębne etapy procesu tworzenia urządzeń mechanicznych, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się głównie na opracowywaniu koncepcji maszyny oraz jej funkcjonalności, a także na tworzeniu szczegółowych rysunków technicznych i modeli 3D. Inżynierowie projektujący maszyny muszą brać pod uwagę wiele czynników, takich jak wymagania klientów, normy bezpieczeństwa czy dostępność materiałów. Ich zadaniem jest stworzenie rozwiązania, które będzie nie tylko funkcjonalne, ale także ekonomiczne i ekologiczne. Z kolei produkcja maszyn to etap realizacji projektu, który obejmuje wytwarzanie poszczególnych komponentów oraz ich montaż w gotowy produkt. W tym procesie kluczowe znaczenie mają technologie obróbcze oraz kontrola jakości, aby zapewnić wysoką precyzję wykonania i niezawodność urządzenia. Warto również zauważyć, że współpraca między działem projektowym a produkcyjnym jest niezwykle istotna dla sukcesu całego przedsięwzięcia.

Jakie są przyszłościowe kierunki rozwoju w branży maszynowej?

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych oraz wdrażanie sztucznej inteligencji do systemów zarządzania produkcją. Dzięki temu firmy będą mogły zwiększyć efektywność swoich operacji oraz lepiej dostosowywać się do zmieniających się potrzeb rynku. Kolejnym ważnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), które umożliwią zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Przemysł 4.0 staje się rzeczywistością dzięki integracji nowoczesnych technologii informacyjnych z tradycyjnymi metodami produkcji. Zrównoważony rozwój również odgrywa coraz większą rolę w branży maszynowej; firmy będą musiały inwestować w ekologiczne rozwiązania oraz materiały przyjazne dla środowiska.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn?

Podczas projektowania i produkcji maszyn inżynierowie mogą napotkać wiele pułapek prowadzących do błędów, które mogą wpłynąć na jakość finalnego produktu lub jego funkcjonalność. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta; brak dokładnego zrozumienia oczekiwań może prowadzić do stworzenia maszyny nieadekwatnej do potrzeb rynku. Kolejnym problemem może być pomijanie aspektów bezpieczeństwa podczas projektowania; niewłaściwe zabezpieczenia czy brak ergonomii mogą prowadzić do poważnych konsekwencji dla użytkowników maszyny. Inżynierowie często popełniają także błąd polegający na nadmiernym skomplikowaniu konstrukcji; proste rozwiązania często okazują się bardziej efektywne niż skomplikowane mechanizmy. Niezbędna jest również staranna kontrola jakości podczas całego procesu produkcji; niedopatrzenia mogą prowadzić do wadliwych komponentów lub awarii maszyny po jej uruchomieniu.