Komputerowe projektowanie maszyn

Komputerowe projektowanie maszyn to proces, który łączy w sobie różnorodne techniki i narzędzia, mające na celu stworzenie efektywnych i funkcjonalnych rozwiązań inżynieryjnych. W pierwszej kolejności kluczowe jest zrozumienie podstawowych zasad, które rządzą tym obszarem. Projektanci muszą być zaznajomieni z teorią mechaniki oraz materiałoznawstwem, aby móc dobierać odpowiednie materiały do swoich projektów. Ważne jest również umiejętne posługiwanie się oprogramowaniem CAD, które pozwala na tworzenie trójwymiarowych modeli maszyn. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i dokonywać niezbędnych modyfikacji przed przystąpieniem do produkcji. Kolejnym istotnym aspektem jest analiza wytrzymałościowa, która pozwala ocenić, czy zaprojektowane elementy będą w stanie wytrzymać obciążenia podczas eksploatacji. Warto także zwrócić uwagę na ergonomię i bezpieczeństwo użytkowników, co ma kluczowe znaczenie w kontekście nowoczesnych rozwiązań technologicznych.

Jakie oprogramowanie jest najczęściej używane w projektowaniu maszyn

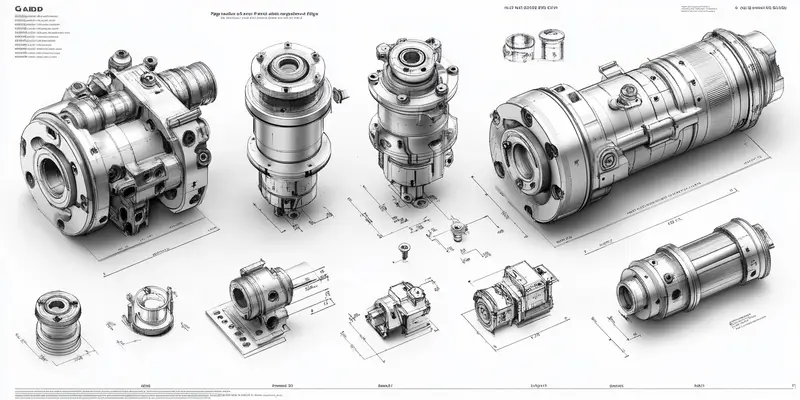

W dzisiejszych czasach istnieje wiele programów komputerowych, które wspierają proces projektowania maszyn. Wśród nich najpopularniejsze są systemy CAD, takie jak AutoCAD, SolidWorks czy CATIA. Każde z tych narzędzi oferuje różnorodne funkcje, które umożliwiają tworzenie szczegółowych modeli 3D oraz schematów technicznych. AutoCAD jest szeroko stosowany w architekturze i inżynierii, a jego wszechstronność sprawia, że jest idealnym wyborem dla wielu projektantów. SolidWorks natomiast koncentruje się na modelowaniu parametrycznym i symulacjach wytrzymałościowych, co czyni go doskonałym narzędziem dla inżynierów mechaników. CATIA jest z kolei preferowana w branży lotniczej oraz motoryzacyjnej ze względu na swoje zaawansowane możliwości analizy i projektowania skomplikowanych systemów. Oprócz tych programów warto wspomnieć o narzędziach do symulacji i analizy, takich jak ANSYS czy Abaqus, które pozwalają na przeprowadzenie dokładnych badań wytrzymałościowych i termicznych zaprojektowanych elementów.

Jakie są zalety komputerowego projektowania maszyn w przemyśle

Komputerowe projektowanie maszyn przynosi szereg korzyści dla przemysłu, które mają istotny wpływ na efektywność produkcji oraz jakość finalnych produktów. Przede wszystkim pozwala na znaczne skrócenie czasu potrzebnego na opracowanie nowych rozwiązań. Dzięki możliwości szybkiego tworzenia modeli 3D oraz ich modyfikacji inżynierowie mogą szybko reagować na zmieniające się wymagania rynku oraz potrzeby klientów. Kolejną zaletą jest zwiększona precyzja projektowania, co przekłada się na mniejsze ryzyko błędów w produkcji. Komputerowe narzędzia umożliwiają także przeprowadzanie symulacji i analiz przed rozpoczęciem procesu produkcyjnego, co pozwala na identyfikację potencjalnych problemów i ich eliminację jeszcze przed wytworzeniem fizycznych prototypów. Dodatkowo, dzięki zastosowaniu technologii CAD możliwe jest łatwe dokumentowanie wszystkich etapów projektu oraz współpraca zespołów inżynieryjnych z różnych lokalizacji geograficznych.

Jakie umiejętności są niezbędne dla projektantów maszyn

Aby skutecznie zajmować się komputerowym projektowaniem maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim kluczowa jest znajomość programów CAD oraz umiejętność ich efektywnego wykorzystania w praktyce. Projektanci powinni być biegli w modelowaniu 3D oraz analizie wytrzymałościowej, co pozwoli im na tworzenie funkcjonalnych i bezpiecznych rozwiązań inżynieryjnych. Ponadto ważna jest wiedza z zakresu mechaniki oraz materiałoznawstwa, aby móc odpowiednio dobierać materiały do konkretnych zastosowań. Umiejętność pracy w zespole również odgrywa istotną rolę, ponieważ projekty często wymagają współpracy z innymi specjalistami z różnych dziedzin. Dodatkowo zdolności analityczne i kreatywność są niezbędne do rozwiązywania problemów oraz opracowywania innowacyjnych rozwiązań technologicznych.

Jakie są najnowsze trendy w komputerowym projektowaniu maszyn

W ostatnich latach komputerowe projektowanie maszyn przeszło znaczną ewolucję, a nowe technologie i podejścia zmieniają sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest rosnąca popularność technologii sztucznej inteligencji oraz uczenia maszynowego. Te innowacyjne rozwiązania umożliwiają automatyzację wielu procesów projektowych, co pozwala na szybsze i bardziej efektywne tworzenie skomplikowanych modeli. Dzięki AI inżynierowie mogą analizować dane z wcześniejszych projektów, co ułatwia podejmowanie decyzji oraz przewidywanie potencjalnych problemów. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje proces produkcji prototypów oraz części maszyn. Dzięki drukowi 3D możliwe jest szybkie wytwarzanie fizycznych modeli, co przyspiesza cykl projektowy i pozwala na testowanie rozwiązań w rzeczywistych warunkach. Warto również zwrócić uwagę na rosnącą znaczenie zrównoważonego rozwoju w projektowaniu maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań.

Jakie są wyzwania związane z komputerowym projektowaniem maszyn

Pomimo licznych korzyści, komputerowe projektowanie maszyn wiąże się także z wieloma wyzwaniami, które inżynierowie muszą pokonywać na co dzień. Jednym z głównych problemów jest szybko zmieniający się rynek technologiczny, który wymusza na projektantach ciągłe dostosowywanie się do nowych narzędzi i metod pracy. W miarę jak pojawiają się nowe technologie, inżynierowie muszą inwestować czas i zasoby w naukę obsługi tych systemów, co może być kosztowne i czasochłonne. Kolejnym wyzwaniem jest zarządzanie złożonością projektów. W miarę jak maszyny stają się coraz bardziej zaawansowane, ich projekty stają się bardziej skomplikowane, co może prowadzić do trudności w koordynacji pracy zespołów oraz komunikacji między różnymi działami. Dodatkowo, inżynierowie często muszą radzić sobie z ograniczeniami budżetowymi oraz czasowymi, co może wpływać na jakość końcowego produktu.

Jakie są zastosowania komputerowego projektowania maszyn w różnych branżach

Komputerowe projektowanie maszyn znajduje zastosowanie w wielu różnych branżach, od przemysłu motoryzacyjnego po lotnictwo i medycynę. W przemyśle motoryzacyjnym inżynierowie korzystają z narzędzi CAD do projektowania komponentów pojazdów, takich jak silniki czy układy zawieszenia. Dzięki symulacjom mogą testować wydajność i bezpieczeństwo swoich rozwiązań przed rozpoczęciem produkcji. W branży lotniczej komputerowe projektowanie maszyn jest kluczowe dla tworzenia skomplikowanych systemów lotniczych oraz komponentów samolotów. Inżynierowie muszą uwzględniać wiele czynników, takich jak aerodynamika czy wytrzymałość materiałów, aby zapewnić bezpieczeństwo pasażerów i załogi. W medycynie natomiast komputerowe projektowanie maszyn ma zastosowanie w tworzeniu urządzeń diagnostycznych oraz sprzętu chirurgicznego. Dzięki precyzyjnemu modelowaniu inżynierowie mogą opracowywać innowacyjne rozwiązania, które poprawiają jakość życia pacjentów oraz zwiększają skuteczność leczenia.

Jakie są przyszłościowe kierunki rozwoju komputerowego projektowania maszyn

Patrząc w przyszłość, można zauważyć kilka kluczowych kierunków rozwoju komputerowego projektowania maszyn, które mają potencjał zmienić oblicze tej dziedziny. Przede wszystkim można spodziewać się dalszego wzrostu znaczenia sztucznej inteligencji oraz automatyzacji procesów projektowych. Narzędzia oparte na AI będą coraz częściej wykorzystywane do analizy danych oraz optymalizacji procesów, co pozwoli inżynierom skupić się na bardziej kreatywnych aspektach pracy. Również rozwój technologii druku 3D będzie kontynuowany, a nowe materiały oraz techniki druku umożliwią tworzenie jeszcze bardziej zaawansowanych i funkcjonalnych elementów maszyn. Warto także zauważyć rosnące zainteresowanie cyfrowymi bliźniakami – cyfrowymi modelami rzeczywistych obiektów – które pozwalają na monitorowanie ich wydajności oraz przeprowadzanie symulacji w czasie rzeczywistym. To podejście może znacznie zwiększyć efektywność procesów produkcyjnych oraz umożliwić szybsze reagowanie na zmiany rynkowe.

Jakie są różnice między tradycyjnym a komputerowym projektowaniem maszyn

Tradycyjne projektowanie maszyn opierało się głównie na ręcznych rysunkach technicznych oraz fizycznych modelach prototypowych. Proces ten był czasochłonny i wymagał dużej precyzji ze strony inżynierów. W przeciwieństwie do tego komputerowe projektowanie maszyn wykorzystuje nowoczesne narzędzia CAD, które umożliwiają szybkie tworzenie trójwymiarowych modeli oraz ich modyfikację w czasie rzeczywistym. Dzięki temu inżynierowie mogą łatwo eksperymentować z różnymi rozwiązaniami bez konieczności tworzenia fizycznych prototypów. Kolejną istotną różnicą jest możliwość przeprowadzania symulacji i analiz wytrzymałościowych w programach CAD, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Tradycyjne metody nie oferowały takiej elastyczności ani możliwości testowania różnych scenariuszy bez ponoszenia dodatkowych kosztów związanych z produkcją prototypów.

Jakie są kluczowe etapy procesu komputerowego projektowania maszyn

Proces komputerowego projektowania maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego rozwiązania inżynieryjnego. Pierwszym krokiem jest analiza wymagań klienta oraz określenie celów projektu. Na tym etapie inżynierowie zbierają informacje dotyczące specyfikacji technicznych oraz oczekiwań użytkowników końcowych. Następnie przystępują do fazy koncepcyjnej, gdzie generują pomysły i szkice wstępne dotyczące projektu maszyny. Po zatwierdzeniu koncepcji następuje etap modelowania 3D przy użyciu oprogramowania CAD, gdzie powstaje szczegółowy model maszyny wraz ze wszystkimi jej komponentami. Kolejnym krokiem jest przeprowadzenie analizy wytrzymałościowej oraz symulacji działania maszyny w różnych warunkach eksploatacyjnych. Na podstawie wyników tych analiz inżynierowie mogą dokonać niezbędnych modyfikacji przed przystąpieniem do produkcji prototypu.