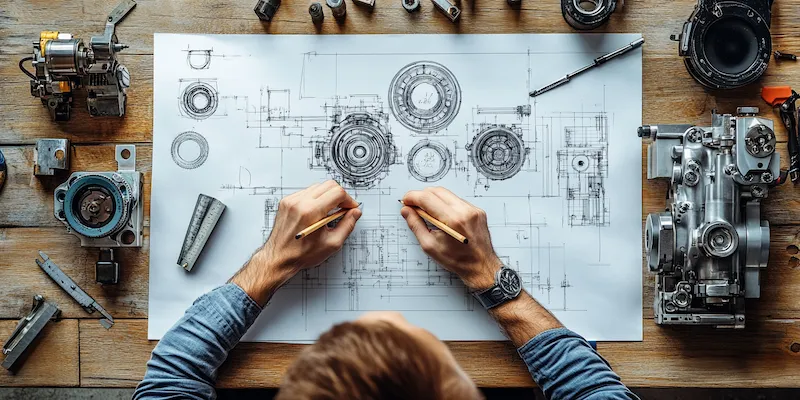

Projektowanie maszyn na zamówienie

Projektowanie maszyn na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które mają być spełnione przez maszynę. W tym etapie inżynierowie i projektanci współpracują z klientem, aby dokładnie określić wymagania dotyczące wydajności, funkcjonalności oraz warunków pracy maszyny. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, co pozwala na wizualizację projektu i jego dalszą modyfikację. Kolejnym krokiem jest analiza materiałów i technologii produkcji, które będą użyte do realizacji projektu. Wybór odpowiednich surowców ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zatwierdzeniu projektu następuje etap prototypowania, gdzie tworzy się pierwszy model maszyny, który jest testowany pod kątem wydajności i funkcjonalności. Testy te są niezbędne do wykrycia ewentualnych błędów oraz do wprowadzenia niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

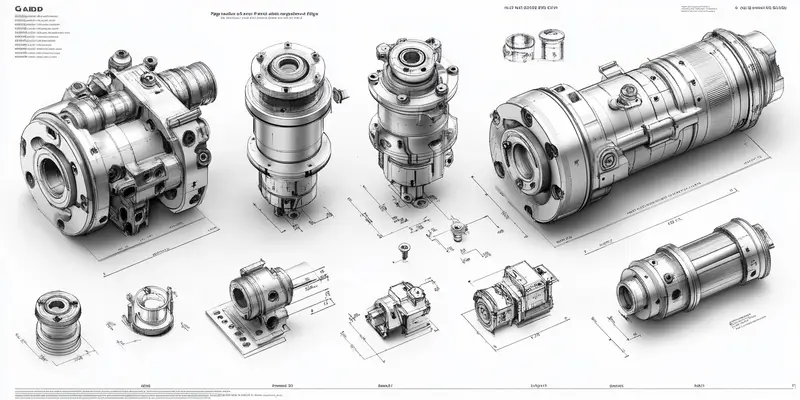

W dzisiejszych czasach projektowanie maszyn na zamówienie opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia innowacyjnych rozwiązań. Jednym z kluczowych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala inżynierom na tworzenie precyzyjnych modeli 3D oraz schematów technicznych. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz analizowanie różnych wariantów konstrukcyjnych. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia testowanie działania maszyny w wirtualnym środowisku jeszcze przed jej fizycznym wykonaniem. To pozwala na identyfikację potencjalnych problemów oraz optymalizację projektu. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy, co przyspiesza cały proces produkcji. Dodatkowo automatyzacja i robotyzacja procesów produkcyjnych mają ogromny wpływ na efektywność i jakość wytwarzanych maszyn.

Jakie są korzyści płynące z projektowania maszyn na zamówienie

Projektowanie maszyn na zamówienie przynosi wiele korzyści zarówno dla producentów, jak i dla klientów końcowych. Przede wszystkim umożliwia dostosowanie urządzeń do specyficznych potrzeb danego przedsiębiorstwa, co przekłada się na zwiększenie efektywności procesów produkcyjnych. Klient otrzymuje rozwiązanie idealnie dopasowane do swoich wymagań, co często prowadzi do oszczędności czasu i kosztów operacyjnych. Dodatkowo maszyny zaprojektowane na zamówienie mogą być bardziej innowacyjne i wykorzystać najnowsze technologie, co daje przewagę konkurencyjną na rynku. Kolejną korzyścią jest możliwość łatwiejszej integracji nowych rozwiązań z istniejącymi systemami produkcyjnymi, co minimalizuje zakłócenia w pracy zakładu. Projektowanie maszyn na zamówienie sprzyja także budowaniu długotrwałych relacji między producentem a klientem, ponieważ często wiąże się z bieżącym wsparciem technicznym oraz serwisem posprzedażowym.

Jakie wyzwania stoją przed projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego procesu. Jednym z głównych problemów jest konieczność dokładnego zrozumienia wymagań klienta oraz ich późniejszego przełożenia na konkretne rozwiązania techniczne. Często zdarza się, że oczekiwania klientów są nieprecyzyjne lub zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień oraz dodatkowych kosztów. Innym istotnym wyzwaniem jest wybór odpowiednich materiałów oraz technologii produkcji, które muszą być zgodne z normami jakościowymi oraz bezpieczeństwa. Niekiedy dostępność surowców lub technologii może ograniczać możliwości projektowe. Dodatkowo inżynierowie muszą zmierzyć się z rosnącymi wymaganiami dotyczącymi efektywności energetycznej oraz ekologicznej maszyn, co wymaga ciągłego śledzenia trendów rynkowych oraz innowacji technologicznych.

Jakie umiejętności są niezbędne w projektowaniu maszyn na zamówienie

Projektowanie maszyn na zamówienie wymaga od inżynierów i projektantów szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji, co pozwala na tworzenie efektywnych i trwałych rozwiązań. Inżynierowie muszą być biegli w obsłudze oprogramowania CAD, które jest niezbędne do modelowania i wizualizacji projektów. Umiejętność pracy z programami do symulacji komputerowej również jest istotna, ponieważ pozwala na testowanie działania maszyny w wirtualnym środowisku. Dodatkowo, projektanci powinni znać zasady automatyzacji oraz robotyzacji procesów, aby móc wdrażać nowoczesne technologie w swoich projektach. Współpraca z innymi specjalistami, takimi jak elektrycy czy programiści, wymaga także umiejętności komunikacyjnych oraz zdolności do pracy w zespole. Kreatywność i zdolność do rozwiązywania problemów są równie ważne, ponieważ często pojawiają się nieprzewidziane trudności, które wymagają innowacyjnych rozwiązań.

Jakie są przykłady zastosowań maszyn zaprojektowanych na zamówienie

Maszyny zaprojektowane na zamówienie znajdują zastosowanie w wielu branżach i sektorach przemysłowych, co świadczy o ich wszechstronności oraz elastyczności. W przemyśle spożywczym często projektowane są linie produkcyjne dostosowane do specyficznych potrzeb zakładów, takie jak maszyny do pakowania czy sortowania produktów. Dzięki temu możliwe jest zwiększenie wydajności oraz poprawa jakości finalnych wyrobów. W branży motoryzacyjnej maszyny na zamówienie mogą obejmować specjalistyczne urządzenia do montażu lub testowania komponentów samochodowych, co pozwala na optymalizację procesów produkcyjnych. W sektorze medycznym projektowane są zaawansowane urządzenia diagnostyczne oraz terapeutyczne, które muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Przykładem mogą być maszyny do produkcji implantów czy sprzętu chirurgicznego. W przemyśle budowlanym natomiast wykorzystywane są maszyny do prefabrykacji elementów konstrukcyjnych, co przyspiesza proces budowy i zwiększa jego efektywność.

Jakie trendy kształtują przyszłość projektowania maszyn na zamówienie

Przyszłość projektowania maszyn na zamówienie kształtowana jest przez szereg trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyki do linii produkcyjnych staje się standardem w wielu branżach, co wpływa na sposób projektowania nowych maszyn. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia integrację maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności urządzeń oraz przewidywanie awarii, co przekłada się na lepsze zarządzanie procesami produkcyjnymi. Zrównoważony rozwój i ekologiczne podejście stają się coraz bardziej istotne w projektowaniu maszyn – producenci starają się tworzyć urządzenia energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska. Dodatkowo personalizacja produktów staje się kluczowym elementem strategii marketingowych firm zajmujących się projektowaniem maszyn na zamówienie, co oznacza większą elastyczność w dostosowywaniu rozwiązań do indywidualnych potrzeb klientów.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników. Pierwszym aspektem wpływającym na cenę jest skomplikowanie projektu – im bardziej zaawansowana technologia i bardziej skomplikowane rozwiązania, tym wyższe koszty związane z pracą inżynierów oraz materiałami. Koszt materiałów również ma znaczenie – wybór surowców wysokiej jakości może podnieść cenę całego projektu, ale jednocześnie wpłynąć pozytywnie na trwałość i efektywność maszyny. Dodatkowo należy uwzględnić koszty prototypowania oraz testowania urządzenia przed jego wdrożeniem do produkcji seryjnej – te etapy są niezbędne dla zapewnienia wysokiej jakości finalnego produktu. Koszty mogą również obejmować szkolenie personelu obsługującego nową maszynę oraz serwis posprzedażowy, co jest istotnym elementem długotrwałej współpracy między producentem a klientem. Ważnym aspektem jest także czas realizacji projektu – dłuższy okres realizacji może prowadzić do wzrostu kosztów związanych z utrzymaniem zespołu projektowego czy opóźnieniami w dostawach materiałów.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn na zamówienie

Podczas projektowania maszyn na zamówienie można napotkać wiele pułapek i błędów, które mogą wpłynąć negatywnie na końcowy rezultat projektu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta – brak precyzyjnych informacji dotyczących oczekiwań może prowadzić do stworzenia rozwiązania, które nie spełnia potrzeb użytkowników. Innym problemem może być niewłaściwy dobór materiałów lub technologii produkcji, co skutkuje niską jakością finalnego produktu lub jego krótką żywotnością. Często zdarza się również pomijanie etapu prototypowania lub testowania maszyny przed jej wdrożeniem – to może prowadzić do wykrycia poważnych błędów dopiero po rozpoczęciu produkcji seryjnej, co wiąże się z dodatkowymi kosztami i opóźnieniami. Niekiedy inżynierowie mogą również zaniedbać aspekty ergonomiczne lub bezpieczeństwa pracy przy projektowaniu maszyny, co może prowadzić do problemów zdrowotnych pracowników lub awarii urządzenia.

Jakie są przyszłe kierunki rozwoju w dziedzinie projektowania maszyn na zamówienie

W miarę postępu technologicznego i zmieniających się potrzeb rynku przyszłość projektowania maszyn na zamówienie będzie kształtowana przez różnorodne kierunki rozwoju. Jednym z nich jest dalsza automatyzacja procesów produkcyjnych – coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Kolejnym istotnym kierunkiem będzie rozwój sztucznej inteligencji i uczenia maszynowego w kontekście optymalizacji procesów produkcyjnych oraz predykcji awarii urządzeń. Integracja systemu IoT stanie się standardem w wielu branżach – dzięki połączeniu maszyn z siecią możliwe będzie zbieranie danych o ich pracy w czasie rzeczywistym oraz analiza tych informacji w celu ciągłego doskonalenia procesów produkcyjnych.