Czy stal nierdzewna przyciąga magnes?

Stal nierdzewna to materiał, który jest szeroko stosowany w różnych dziedzinach przemysłu oraz codziennego życia. Jednym z najczęściej zadawanych pytań dotyczących stali nierdzewnej jest to, czy przyciąga ona magnes. Odpowiedź na to pytanie nie jest jednoznaczna, ponieważ zależy od konkretnego rodzaju stali nierdzewnej. Stal nierdzewna występuje w różnych klasach, z których niektóre są ferromagnetyczne, a inne nie. Na przykład stal nierdzewna typu 304, która jest jedną z najpopularniejszych odmian, jest paramagnetyczna, co oznacza, że nie przyciąga magnesu w normalnych warunkach. Z kolei stal nierdzewna typu 430 jest ferromagnetyczna i może być przyciągana przez magnes. Warto zauważyć, że proces produkcji stali nierdzewnej oraz jej obróbka mogą wpływać na jej właściwości magnetyczne. W związku z tym, aby uzyskać dokładne informacje na temat konkretnego rodzaju stali nierdzewnej, należy zwrócić uwagę na jej skład chemiczny oraz zastosowane metody produkcji.

Czy wszystkie rodzaje stali nierdzewnej są magnetyczne?

Nie wszystkie rodzaje stali nierdzewnej mają takie same właściwości magnetyczne. Jak już wcześniej wspomniano, stal nierdzewna dzieli się na różne klasy, które różnią się składem chemicznym oraz strukturą krystaliczną. Klasyfikacja ta obejmuje m.in. stale austenityczne, ferrytowe oraz martenzytyczne. Stale austenityczne, takie jak 304 i 316, są najbardziej powszechne w zastosowaniach przemysłowych i charakteryzują się wysoką odpornością na korozję oraz dobrą plastycznością. Jednakże ich paramagnetyzm sprawia, że nie przyciągają one magnesów. Z drugiej strony stale ferrytowe i martenzytyczne mają strukturę krystaliczną, która pozwala im na bycie ferromagnetycznymi, co oznacza, że mogą być przyciągane przez magnesy. Przykładem takiej stali jest stal 430, która znajduje zastosowanie w elementach wymagających większej odporności na utlenianie oraz w aplikacjach związanych z estetyką.

Jakie są praktyczne zastosowania stali nierdzewnej w przemyśle?

Stal nierdzewna znajduje szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoje wyjątkowe właściwości mechaniczne i chemiczne. W przemyśle spożywczym stal nierdzewna jest wykorzystywana do produkcji sprzętu kuchennego, zbiorników do przechowywania żywności oraz elementów linii produkcyjnych ze względu na swoją odporność na korozję i łatwość w utrzymaniu czystości. W branży medycznej stal nierdzewna jest materiałem pierwszego wyboru do produkcji narzędzi chirurgicznych oraz implantów ze względu na swoje właściwości biokompatybilne i odporność na działanie substancji chemicznych. W budownictwie stal nierdzewna stosowana jest do konstrukcji nośnych oraz wykończeń architektonicznych, gdzie estetyka i trwałość mają kluczowe znaczenie. Dodatkowo w przemyśle motoryzacyjnym stal nierdzewna znajduje zastosowanie w systemach wydechowych oraz elementach karoserii pojazdów.

Czy stal nierdzewna może być poddawana obróbce magnetycznej?

Obróbka magnetyczna stali nierdzewnej to temat interesujący zarówno dla inżynierów materiałowych, jak i dla osób zajmujących się obróbką metali. W przypadku stali ferromagnetycznych możliwe jest wykorzystanie pól magnetycznych do kierowania procesami obróbczych lub montażowych. Jednakże w przypadku stali austenitycznych sytuacja wygląda inaczej. Ze względu na ich paramagnetyzm nie można ich efektywnie obrabiać za pomocą technik opartych na polach magnetycznych. Niemniej jednak istnieją metody obróbcze takie jak spawanie czy cięcie laserowe, które mogą być stosowane do wszystkich typów stali nierdzewnej bez względu na ich właściwości magnetyczne. Ważne jest również to, że podczas obróbki mechanicznej austenitycznej stali nierdzewnej mogą występować zmiany strukturalne prowadzące do powstawania lokalnych obszarów ferromagnetycznych, co może wpływać na końcowe właściwości materiału.

Czy stal nierdzewna jest odporna na korozję i jakie ma właściwości?

Stal nierdzewna jest znana przede wszystkim ze swojej wysokiej odporności na korozję, co czyni ją idealnym materiałem do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Kluczowym czynnikiem wpływającym na odporność stali nierdzewnej na korozję jest zawartość chromu, który tworzy na powierzchni materiału cienką warstwę tlenku chromu. Ta warstwa działa jak bariera, chroniąc stal przed działaniem czynników zewnętrznych, takich jak wilgoć czy substancje chemiczne. W zależności od składu chemicznego, różne klasy stali nierdzewnej mogą mieć różne poziomy odporności na korozję. Na przykład stal 316, która zawiera molibden, oferuje lepszą odporność na korozję w porównaniu do stali 304, co czyni ją bardziej odpowiednią do zastosowań w przemyśle chemicznym oraz morskim. Warto również zauważyć, że stal nierdzewna może być narażona na różne rodzaje korozji, takie jak korozja międzykrystaliczna czy pittingowa, które mogą występować w specyficznych warunkach.

Jakie są różnice między stalą austenityczną a ferrytową?

Różnice między stalą austenityczną a ferrytową są istotne dla inżynierów i projektantów, którzy muszą podejmować decyzje dotyczące wyboru odpowiednich materiałów do swoich projektów. Stal austenityczna charakteryzuje się strukturą krystaliczną o wysokiej plastyczności oraz odporności na korozję. Jest to materiał, który nie przyciąga magnesów i jest często stosowany w aplikacjach wymagających wysokiej wytrzymałości oraz formowalności. Przykłady stali austenitycznej to 304 i 316, które znajdują zastosowanie w przemyśle spożywczym oraz medycznym. Z kolei stal ferrytowa ma strukturę krystaliczną, która sprawia, że jest ferromagnetyczna i może być przyciągana przez magnesy. Stale ferrytowe są mniej odporne na korozję niż stale austenityczne, ale mają lepsze właściwości mechaniczne w wysokich temperaturach. Przykładem stali ferrytowej jest stal 430, która znajduje zastosowanie w elementach wymagających większej odporności na utlenianie oraz estetyki.

Jakie są zalety stosowania stali nierdzewnej w budownictwie?

Stal nierdzewna zyskuje coraz większą popularność w budownictwie ze względu na swoje liczne zalety. Jedną z najważniejszych cech tego materiału jest jego wysoka odporność na korozję, co sprawia, że idealnie nadaje się do zastosowań zarówno wewnętrznych, jak i zewnętrznych. Dzięki temu elementy konstrukcyjne wykonane ze stali nierdzewnej nie wymagają częstej konserwacji ani malowania, co przekłada się na niższe koszty eksploatacji budynków. Kolejną zaletą stali nierdzewnej jest jej estetyka – błyszcząca powierzchnia nadaje nowoczesny wygląd budynkom i może być stosowana zarówno w elewacjach, jak i w elementach wykończeniowych wnętrz. Dodatkowo stal nierdzewna charakteryzuje się wysoką wytrzymałością mechaniczną oraz elastycznością, co pozwala na tworzenie skomplikowanych konstrukcji architektonicznych. W połączeniu z innymi materiałami budowlanymi stal nierdzewna może zwiększać trwałość całej konstrukcji oraz poprawiać jej parametry użytkowe.

Czy stal nierdzewna ma zastosowanie w przemyśle motoryzacyjnym?

Stal nierdzewna znajduje szerokie zastosowanie w przemyśle motoryzacyjnym dzięki swoim wyjątkowym właściwościom mechanicznym oraz odporności na korozję. Elementy wykonane ze stali nierdzewnej są wykorzystywane w różnych częściach pojazdów, takich jak układy wydechowe, gdzie materiał ten zapewnia długotrwałą trwałość i estetykę nawet w trudnych warunkach atmosferycznych. Ponadto stal nierdzewna jest stosowana do produkcji elementów karoserii samochodowej oraz części silnikowych, gdzie wymagana jest wysoka wytrzymałość przy jednoczesnym zachowaniu niskiej masy pojazdu. Dzięki swojej odporności na działanie substancji chemicznych używanych w paliwach oraz olejach silnikowych stal nierdzewna minimalizuje ryzyko uszkodzeń spowodowanych korozją. W ostatnich latach rośnie również zainteresowanie wykorzystaniem stali nierdzewnej w produkcji części zamiennych oraz akcesoriów samochodowych ze względu na ich estetykę i łatwość utrzymania czystości.

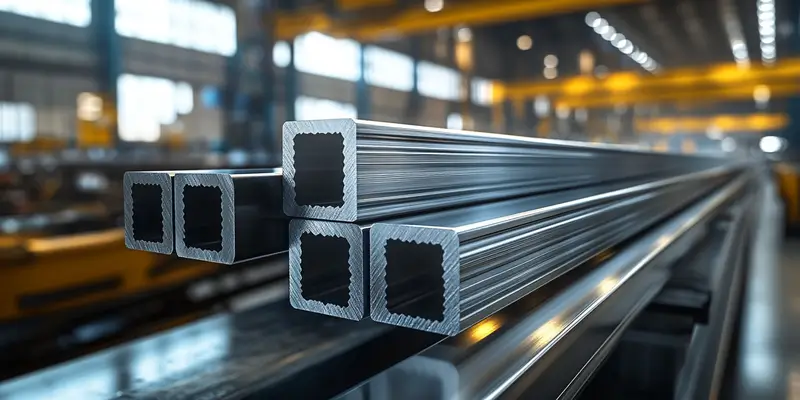

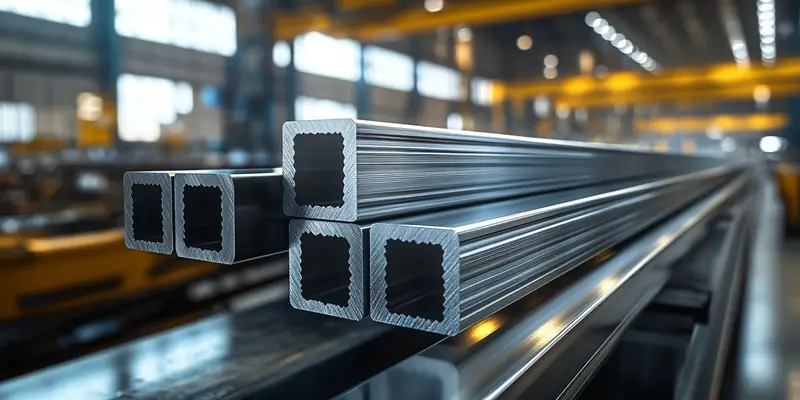

Jakie są metody obróbki stali nierdzewnej?

Obróbka stali nierdzewnej to kluczowy proces technologiczny mający na celu nadanie materiałowi pożądanych kształtów oraz właściwości mechanicznych. Istnieje wiele metod obróbczych stosowanych do stali nierdzewnej, które można podzielić na obróbkę mechaniczną oraz cieplną. Obróbka mechaniczna obejmuje takie procesy jak cięcie, gięcie czy frezowanie, które pozwalają na precyzyjne formowanie elementów ze stali nierdzewnej zgodnie z wymaganiami projektu. W przypadku cięcia można stosować różne technologie, takie jak cięcie laserowe czy plazmowe, które zapewniają wysoką dokładność i minimalizują straty materiałowe. Z kolei obróbka cieplna polega na podgrzewaniu stali do określonej temperatury i chłodzeniu jej w kontrolowanych warunkach, co pozwala na modyfikację struktury krystalicznej materiału i poprawienie jego właściwości mechanicznych. Ważnym aspektem obróbki stali nierdzewnej jest również spawanie – technika ta wymaga szczególnej uwagi ze względu na ryzyko powstawania wad spawalniczych wynikających z różnic temperatur czy skurczu materiału podczas chłodzenia.

Czy stal nierdzewna może być poddawana recyklingowi?

Recykling stali nierdzewnej to jeden z najważniejszych aspektów związanych z jej ekologicznymi właściwościami. Stal nierdzewna jest materiałem w pełni recyklingowalnym, co oznacza, że można ją wielokrotnie przetwarzać bez utraty jakości czy właściwości mechanicznych. Proces recyklingu polega na zbieraniu zużytych lub niepotrzebnych elementów ze stali nierdzewnej i ich przetwarzaniu w celu uzyskania surowca wtórnego do produkcji nowych wyrobów. Dzięki temu można znacznie zmniejszyć zużycie surowców naturalnych oraz energii potrzebnej do produkcji nowych materiałów ze stali. Recykling stali nierdzewnej ma również pozytywny wpływ na środowisko poprzez redukcję emisji gazów cieplarnianych związanych z wydobyciem i przetwarzaniem rudy żelaza. Wiele firm zajmujących się obróbką metali wdraża programy recyklingowe mające na celu maksymalizację wykorzystania surowców wtórnych oraz minimalizację odpadów produkcyjnych.