Destylarka rozpuszczalników zastosowanie w przemyśle

Destylarka rozpuszczalników odgrywa kluczową rolę w wielu gałęziach przemysłu, gdzie czystość i jakość substancji chemicznych mają ogromne znaczenie. W przemyśle chemicznym destylacja jest podstawową metodą oczyszczania surowców, co pozwala na uzyskanie wysokiej jakości produktów końcowych. W procesach takich jak produkcja farb, lakierów czy klejów, destylacja umożliwia usunięcie zanieczyszczeń oraz niepożądanych składników, co przekłada się na lepsze właściwości użytkowe tych materiałów. W branży farmaceutycznej destylarki są wykorzystywane do oczyszczania substancji czynnych, co jest niezbędne dla zapewnienia ich skuteczności oraz bezpieczeństwa stosowania. Ponadto, w przemyśle petrochemicznym destylacja jest kluczowym procesem w rafinacji ropy naftowej, gdzie różne frakcje są oddzielane w celu uzyskania paliw oraz innych produktów chemicznych.

Jak działają destylarki rozpuszczalników w przemyśle chemicznym

Destylarki rozpuszczalników działają na zasadzie różnicy temperatur wrzenia poszczególnych składników mieszaniny. Proces ten polega na podgrzewaniu cieczy do momentu, gdy jeden z jej składników zaczyna parować. Para ta następnie jest schładzana i skraplana, co pozwala na oddzielenie czystego rozpuszczalnika od reszty mieszaniny. W przemyśle chemicznym często stosuje się różne typy destylarek, takie jak destylarki prostoliniowe, frakcyjne czy próżniowe, które są dostosowane do specyficznych potrzeb produkcji. Destylacja frakcyjna jest szczególnie popularna w przypadku separacji substancji o zbliżonych temperaturach wrzenia, ponieważ umożliwia uzyskanie bardziej precyzyjnego podziału składników. Dodatkowo, nowoczesne technologie pozwalają na automatyzację procesu destylacji, co zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie korzyści przynosi zastosowanie destylarek w różnych branżach

Zastosowanie destylarek rozpuszczalników w różnych branżach przemysłowych przynosi szereg korzyści zarówno ekonomicznych, jak i technologicznych. Przede wszystkim pozwala na uzyskanie wysokiej czystości produktów chemicznych, co jest niezbędne w takich sektorach jak farmaceutyka czy kosmetyki. Czystość surowców wpływa bezpośrednio na jakość finalnych produktów oraz ich bezpieczeństwo dla konsumentów. Kolejną istotną zaletą jest możliwość recyklingu rozpuszczalników, co przyczynia się do zmniejszenia kosztów produkcji oraz ograniczenia negatywnego wpływu na środowisko. Dzięki zastosowaniu destylacji można odzyskać użyteczne substancje z odpadów przemysłowych, co sprzyja zrównoważonemu rozwojowi i minimalizacji odpadów. Dodatkowo nowoczesne systemy destylacyjne charakteryzują się wysoką efektywnością energetyczną, co przekłada się na niższe koszty operacyjne zakładów produkcyjnych.

Jakie są najnowsze trendy w technologii destylacji rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją rozpuszczalników, co ma istotny wpływ na przemysł chemiczny i pokrewne branże. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz precyzji operacji destylacyjnych. Nowoczesne systemy sterowania umożliwiają monitorowanie parametrów procesu w czasie rzeczywistym oraz optymalizację warunków pracy urządzeń. Kolejnym istotnym kierunkiem rozwoju jest zastosowanie technologii membranowych jako alternatywy dla tradycyjnej destylacji, co może prowadzić do oszczędności energii oraz zmniejszenia emisji gazów cieplarnianych. Również coraz większą uwagę przykłada się do kwestii ekologicznych związanych z procesami produkcyjnymi; wiele firm inwestuje w technologie umożliwiające odzysk ciepła oraz minimalizację zużycia zasobów naturalnych.

Jakie są kluczowe wyzwania związane z używaniem destylarek rozpuszczalników w przemyśle

Pomimo licznych korzyści, które niesie ze sobą stosowanie destylarek rozpuszczalników, istnieje także szereg wyzwań, z którymi muszą zmierzyć się przedsiębiorstwa. Jednym z głównych problemów jest konieczność zapewnienia odpowiednich warunków pracy dla urządzeń destylacyjnych. Wysokie temperatury i ciśnienia, które są niezbędne do przeprowadzenia procesu destylacji, mogą prowadzić do uszkodzeń sprzętu oraz zwiększonego ryzyka wystąpienia awarii. Dlatego kluczowe jest regularne przeprowadzanie konserwacji oraz monitorowanie stanu technicznego urządzeń. Kolejnym wyzwaniem jest zarządzanie odpadami powstającymi w wyniku procesów destylacyjnych. Wiele rozpuszczalników jest substancjami toksycznymi lub łatwopalnymi, co wymaga szczególnej ostrożności w ich przechowywaniu i utylizacji. Przemysł musi również dostosować się do rosnących wymagań regulacyjnych dotyczących ochrony środowiska, co często wiąże się z dodatkowymi kosztami i inwestycjami w nowe technologie.

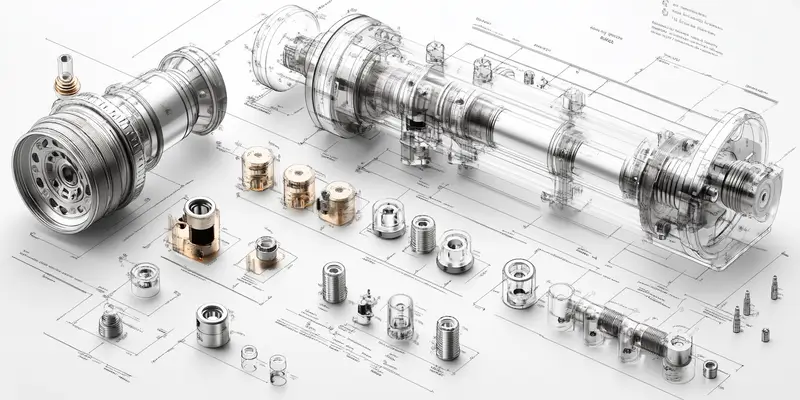

Jakie są różnice między różnymi typami destylarek rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek rozpuszczalników, które różnią się zarówno konstrukcją, jak i zastosowaniem. Najpopularniejsze z nich to destylarki prostoliniowe, frakcyjne oraz próżniowe. Destylarki prostoliniowe są najprostsze w budowie i najczęściej stosowane do separacji substancji o znacznie różniących się temperaturach wrzenia. Ich działanie opiera się na bezpośrednim podgrzewaniu cieczy i skraplaniu pary. Z kolei destylarki frakcyjne są bardziej zaawansowane technologicznie i umożliwiają separację składników o zbliżonych temperaturach wrzenia dzięki zastosowaniu kolumny frakcyjnej, która zwiększa efektywność procesu. Destylarki próżniowe natomiast działają w obniżonym ciśnieniu, co pozwala na destylację substancji w niższych temperaturach, minimalizując ryzyko degradacji termicznej cennych składników. Wybór odpowiedniego typu destylarki zależy od specyfiki procesu produkcyjnego oraz wymagań dotyczących czystości końcowego produktu.

Jakie są najlepsze praktyki przy używaniu destylarek rozpuszczalników

Aby maksymalizować efektywność i bezpieczeństwo pracy z destylarkami rozpuszczalników, warto stosować się do kilku najlepszych praktyk. Przede wszystkim kluczowe jest regularne szkolenie personelu obsługującego urządzenia; pracownicy powinni być dobrze zaznajomieni z zasadami działania destylarek oraz procedurami bezpieczeństwa. Ważne jest także prowadzenie systematycznych przeglądów technicznych oraz konserwacji sprzętu, co pozwala na wczesne wykrywanie ewentualnych usterek i zapobieganie awariom. Kolejnym istotnym aspektem jest monitorowanie parametrów procesu destylacji; automatyczne systemy kontrolne mogą znacznie ułatwić ten proces i zwiększyć jego precyzję. Należy również zwrócić uwagę na odpowiednie zarządzanie odpadami powstającymi podczas procesów destylacyjnych; ich segregacja oraz właściwa utylizacja są niezbędne dla ochrony środowiska oraz zgodności z przepisami prawnymi.

Jakie są przyszłe kierunki rozwoju technologii destylacji rozpuszczalników

Przyszłość technologii destylacji rozpuszczalników wydaje się obiecująca, a wiele innowacji może znacząco wpłynąć na przemysł chemiczny oraz pokrewne branże. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; inteligentne systemy zarządzania będą coraz częściej wykorzystywane do optymalizacji warunków pracy urządzeń oraz monitorowania jakości produktów. Również rozwój technologii membranowych jako alternatywy dla tradycyjnej destylacji może przyczynić się do oszczędności energii oraz redukcji emisji gazów cieplarnianych. Warto również zauważyć rosnącą tendencję do stosowania zielonych technologii; wiele firm zaczyna inwestować w rozwiązania sprzyjające ochronie środowiska, takie jak odzysk ciepła czy recykling rozpuszczalników. Dodatkowo rozwój materiałów o lepszych właściwościach chemicznych może prowadzić do powstania bardziej wydajnych i trwałych urządzeń destylacyjnych.

Jakie są regulacje prawne dotyczące stosowania destylarek rozpuszczalników

Regulacje prawne dotyczące stosowania destylarek rozpuszczalników są niezwykle istotnym aspektem działalności przemysłowej, ponieważ mają na celu zapewnienie bezpieczeństwa pracowników oraz ochrony środowiska. W wielu krajach istnieją przepisy regulujące kwestie związane z emisją substancji szkodliwych do atmosfery, a także normy dotyczące jakości produktów chemicznych uzyskiwanych w procesach destylacyjnych. Firmy muszą przestrzegać rygorystycznych norm dotyczących przechowywania i transportu substancji chemicznych, aby minimalizować ryzyko ich uwolnienia lub przypadkowego wycieku. Ponadto wiele krajów wymaga od przedsiębiorstw przeprowadzania regularnych audytów środowiskowych oraz raportowania wyników swoich działań związanych z zarządzaniem odpadami chemicznymi.

Jakie są koszty związane z zakupem i eksploatacją destylarek rozpuszczalników

Koszty związane z zakupem i eksploatacją destylarek rozpuszczalników mogą być znaczące i powinny być starannie analizowane przed podjęciem decyzji o inwestycji w tego rodzaju urządzenia. Koszt zakupu samej destylarki zależy od jej typu, wielkości oraz zaawansowania technologicznego; nowoczesne systemy mogą być znacznie droższe niż tradycyjne modele, ale oferują lepszą wydajność i efektywność energetyczną. Oprócz kosztu zakupu należy uwzględnić również wydatki związane z instalacją urządzenia oraz jego uruchomieniem; często wymagają one specjalistycznej wiedzy oraz dodatkowych nakładów finansowych na adaptację infrastruktury zakładu produkcyjnego. Koszty eksploatacyjne obejmują zużycie energii elektrycznej potrzebnej do podgrzewania cieczy oraz koszty związane z konserwacją urządzeń; regularna konserwacja jest kluczowa dla zapewnienia długotrwałej pracy sprzętu i minimalizacji ryzyka awarii.